发动机缸孔珩磨常见问题及解决方法

缸体是发动机的重要组成部件之一,而缸孔加工则是缸体加工过程中加工精度和加工难度最高的一个工序。缸孔在发动机中与活塞接触,承受着各种复杂的交变载荷,活塞在缸孔中长期处于高速的相对运动状态,因此加工工艺上对缸孔加工的形状、位置精度及表面粗糙度等,都有着十分严格的要求。

本文针对发动机缸体生产线珩磨机珩磨缸孔过程中的常见问题展开研究,以珩磨缸孔工艺为起点,提出适用于大批量柔性生产线上问题解决的方案,解决了缸孔珩磨时常发生的涨刀轴故障、冲程轴故障等故障率较高的问题,还通过参数优化、刀具材料的配合等方法解决了加工过程中粗糙度超差及圆度超差等问题,从而提高了缸体线珩磨机的加工效率。

珩磨缸孔的工作原理

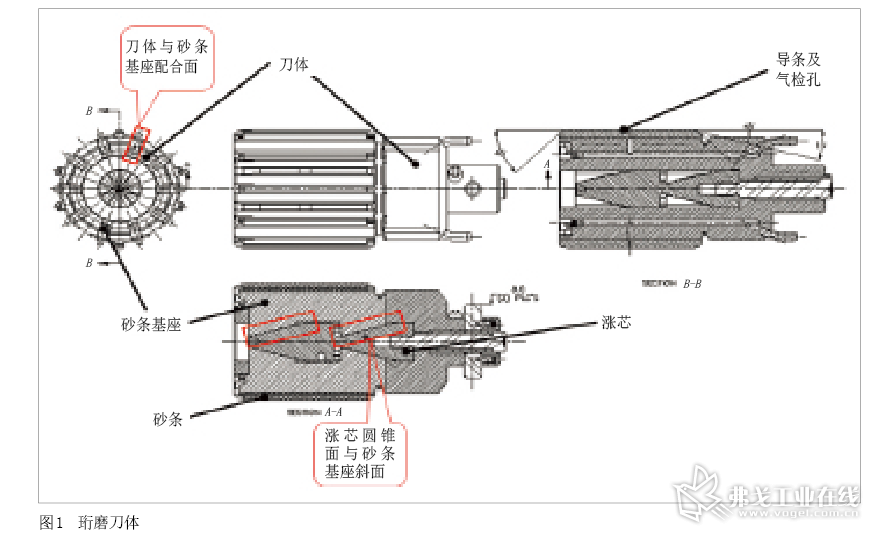

珩磨机珩磨中通常由驱动珩磨轴上下运动及旋转的伺服系统、控制砂条收涨的涨刀机构、控制孔径大小的检测装置等部件组成。珩磨刀体(图1)与砂条基座配合,通过涨刀机构可实现砂条的涨出与收回,从而实现对缸孔的珩磨。在珩磨时,涨刀机构收缩顶杆到设定位置,砂条通过收刀弹簧收缩到设定的初始位置。此时伺服系统控制主轴移到加工孔上方,主轴开始按照设定的旋转速度进行旋转,并以设定的往复行驶速度向下移动到下换向点,并在上、下换向点间往复运动,同时涨刀机构控制涨刀杆顶出刀体涨芯,涨芯圆锥与砂条基座斜面接触,涨芯往前移则砂条开始涨出。当砂条以设定的涨刀速度涨出并与缸孔壁接触时,切削开始。此时砂条工作面上随机分布的磨粒形成了众多的刃尖,被加工金属表面层有一部分被磨粒磨刃切除,另一部分则被磨拉挤压,发生塑性变形并隆起在磨痕两旁,虽与母体产生晶格滑移,但仍在母体上,不过结合强度已大大降低,故易被其他磨粒磨刃所切除。同时,检测装置透过刀体导向条上的气检孔,实时监控气检压力变化,并通过气电转换器监控缸孔尺寸,当监控值到达预设值时,涨刀机构收刀,主轴上升到初始位置,珩磨缸孔完成。

随着材料技术的发展,人造金刚石和立方氮化硼磨料大量应用,把珩磨技术推向了一个新的阶段。现在,珩磨已不仅用作高精度要求的终加工工序,并且还可作为切除较大余量的中间工序。总之,珩磨已经成为了一种能使被加工工件表面达到粗糙度值小、精度高且切削效率很高的先进加工方法。

珩磨缸孔的典型工艺

典型的珩磨机加工缸孔的工艺为:缸孔直径预检—粗珩—半精珩—精珩—在线测量。预检主要检测来料直径,防止珩磨刀具与工件相撞;粗珩主要是形成几何形状正确的圆柱形孔和适合后续加工的基本表面粗糙度;半精珩在基础平台珩磨阶段形成均匀交叉网纹;而精珩(平台珩)形成理想平台网纹断面;最后在线测量100%检测缸孔直径加工是否满足工艺要求。

平台珩磨工艺会在缸孔中形成非常细密的平台网状结构,其作用是减少润滑油消耗和紧急运转时的润滑油供给, 此外发动机不需要磨合。平台珩磨一般包括三个工序:粗珩、半精珩和平台珩。在第一道工序中,工件通过粗珩修正和稳定精镗,达到一定的形状和公差,此外还要形成一个初步的网状结构。第二道工序中,缸壁的宏观几何形状将得到改善,如:缸孔的圆度、圆柱度、孔径及粗糙度得到改善,并且表面的基本网状结构也将被加工出来,该工序加工出来的网状结构以波峰波谷的形式呈现。第三道工序中,通过平台珩加工,把基本网状结构的每一段最高波峰在很短的一个时间内磨平,从而形成一个小平台,该小平台也就是所谓的平台支承表面,该平面的表面粗糙度值很小,同时又具有较高、较好的支承率。

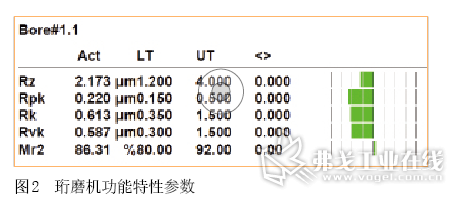

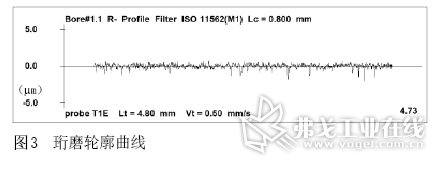

在加工应用中,珩磨缸孔表面需要具有特定的功能特性,如支承性能、密封性和润滑油滞留性能等。基于这些功能需求,零件表面就必须被设计、加工成特定的形貌,以满足预期的应用。在实际加工应用中,应针对表面特殊性能要求设定功能参数集。图2所示为现场生产所需控制的功能特性参数,这些参数的由来,其实就是一个表面轮廓曲线的波峰与波谷,具体如图3所示。

珩磨常见问题解析

基于珩磨机的加工特性、控制方法及其运行,我们需要根据其特性,最大化地发挥其作用。针对生产过程中珩磨机的一些常见故障问题和质量问题,我们也会及时采取相应处理方法。

1.冲程轴故障原因分析及处理

冲程轴故障有导致零件报废的风险(图4),因此,必须引起重视。

分析冲程轴故障的潜在原因,主要有:①刀具底部弹簧丢失或者弹性失效,起不到收缩刀具的作用;②涨刀起始位置参数设定错误;③刀具脏,导致收刀不到位;④第一进给位置参数设定错误;⑤快速进给压力、快速进给速度偏大;⑥前道工序加工尺寸异常;⑦刀具上的气检装置漏气;⑧轴摆动角度过大。

冲程轴故障的常见处理方法如下:①当出现冲程故障时,不可盲目采取措施,按照上面的原因,逐一进行排查,避免工件报废及大批量返修的情况出现;②调整涨刀起始位置参数;③若确定是刀具相关问题,及时清洁或者更换新刀验证;④检查刀具气检口与气管连接处是否有漏气的现象;⑤检查前道工序加工尺寸是否处于中值;⑥观察故障发生在哪个阶段,若参数不匹配,对相应阶段的参数进行调整;⑦检查主轴摆角是否在正常范围;⑧检查冲程电动机是否正常工作

状态。

2.涨刀轴故障原因分析及处理

涨刀轴故障也不容忽视,其潜在原因主要有:①珩磨机涨刀压力无法匹配涨刀速度,砂条切削过程中力矩达到报警值,导致涨刀轴故障,需根据实际加工情况,观察在哪个阶段出现故障,并降低对应的涨刀速度,增加涨刀压力;②前道工序缸孔表面粗糙度不好,珩磨头砂条无法有效去除余量导致涨刀轴故障,需要检查前道工序;③刀具砂条砂粒脱落困难,切削能力下降导致砂条卡死,出现涨刀轴故障需检查砂条表面情况。

涨刀轴故障处理方法:①如果在快速涨刀阶段就出现涨刀轴故障则可以适当调整涨刀起始位置或者调整第一进给位置,但第一进给位置数值必须大于涨刀起始位置数值;②若珩磨头刚进入缸孔无任何动作就出现涨刀轴故障则需要重设涨刀零点,若还不行,则反馈维修检查气电转换器;③若第一进给加工阶段时间太短或太长,最终进给加工阶段太短或太长,适当调整最终进给位置,均匀分配相应阶段的压力及速度。

3.表面粗糙度超差原因分析及处理

珩磨表面粗糙度超差需要严格控制。表面太光滑,会使发动机缸体缸孔表面储油量不足,影响发动机性能;而表面太粗糙,会引起发动机发生窜气、异常烧机油、异常磨损、异响并影响尾气排放等问题。在解决表面光滑和粗糙的问题上,主要还是通过设定平台珩磨的冲程数来解决。加工后,表面光滑,说明平台珩冲程数高,表面网纹平台建立大,导致表面太光滑,通过降低平台珩冲程数解决;表面粗糙,在刀具正常和参数合理的前提下,说明平台珩冲程数不够,表面网纹平台建立量不足,导致表面太粗糙,通过增加平台珩冲程数解决。

针对粗糙度超差,首先分析其潜在的主要原因:①加工过程中刀具砂粒脱落产生深刀痕;②刀具砂条接近寿命极限及砂条磨穿;③不同供应商刀具匹配相同参数加工;④加工表面粗糙度太小或加工表面粗糙度太大。

粗糙度超差的处理方法:①针对刀具砂粒脱落产生深刀痕的问题,采用更换刀具的措施进行解决;②刀具砂条接近寿命极限或砂条磨穿的问题,采用每班检查砂条厚度,设定砂条寿命等方法控制。

目前我们在生产中使用两家供应商提供的刀具,由于这两家供应商的刀具砂条配方不一样,因此,加工过程中所匹配的加工参数需要有所改变。供应商1的砂条刀具较锋利一些,在设定加工参数时需要用较低的压力和速度来加工,由于刀具比较锋利,平台珩时所需要的冲程数需设定得高一些,保证表面粗糙度,一般设定在6~8个冲程左右;而供应商2的砂条刀具偏“软”一些,在设定加工参数时需要用较高的压力和速度来加工,由于刀具比较“软”,平台珩磨所需要的冲程数需设定得低一些,一般设定在4~5个冲程左右。选择不同供应商的刀具进行加工生产时,需要对比不同供应商刀具加工出来的状态,进行参数的调整,保证表面粗糙度合格。

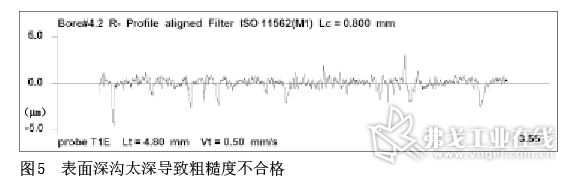

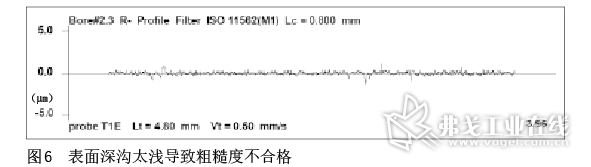

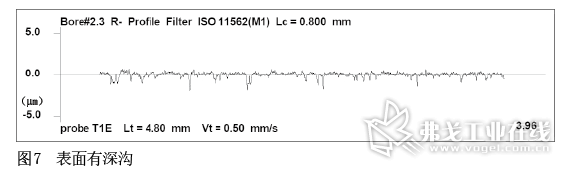

图5~图7是实际生产中的几个典型的例子。图5中,表面深沟太深导致粗糙度不合格,主要原因为平台珩不够,未建立好平台导致太粗糙,导致发动机发生窜气、异常烧机油、异常磨损、异响并影响尾气排放等问题;图6中,表面深沟太浅导致粗糙度不合格,主要原因为平台珩太多,平台建立太大导致太光滑,不利于储油润滑;图7中,表面有深沟,但在公差范围内,有平台,属于比较理想的表面粗糙度情况。

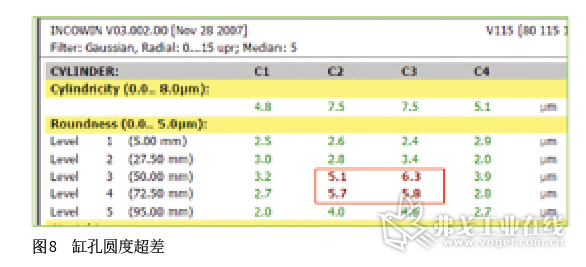

4.缸孔圆度超差的控制方法

在珩磨过程中,涨刀力矩代表电动机输出到刀具砂条上的扭转力矩大小,扭转力矩越大,砂条切削力越大,刀具切削速度越快,加工节拍越短,同时工件缸孔受力越大,缸孔变形越大,圆度容易超差,减小涨刀速度和力矩,会导致加工节拍变慢,但圆度变好。

保证缸孔圆度需要遵循以下原则:①保证粗珩磨和半精珩磨最终进给阶段的加工时间≥5 s,加工余量≥10 mm;②加工中出现节拍变慢,先调大压力,若无变化再调大速度;③加工中出现节拍变快,先调小速度,若无变化则再调小压力。

以图8为例,红色框内002号、003号缸孔的3、4截面圆度超差,若遵循以上三点原则进行调整后还是出现超差,则适当调整下止点停留时间,一般在0~300 s之间进行调整,并且要先调整粗珩,无效果后再考虑调整半精珩。下止点停留时间延长后,第一进给压力和速度需要

调小。

结语

本文针对发动机缸体生产线珩磨机加工缸孔时常见的问题展开研究,提供一些清晰的解决思路。对于珩磨机设备本身制造能力未考虑在内,如珩磨轴的磨损、伺服系统的问题等影响都不可忽略,但本文未展开阐述。这里仅通过刀具材料、工艺分析和参数调整等方面进行改进,达到一种较为理想的效果,可行性高,实施成本低且效果明显,对生产线的操作提供了一种有益的指导

方法。

跟帖

查看更多跟帖 已显示全部跟帖