缸孔平台网纹珩磨的评定方法和工艺实践

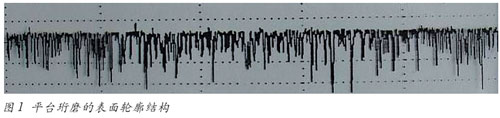

缸孔平台珩磨工艺及评定方法缸孔平台珩磨技术作为内燃机缸孔或缸套精加工的一种新工艺,初期主要用于高压缩比的柴油机,近几年有了进一步的发展,在汽油机上也得到了广泛的应用。平台珩磨技术可在缸孔或缸套表面形成一种特殊的结构,这种结构由具有储油功能的深槽及深槽之间的微小支承平台表面组成。典型的平台珩磨形成的表面如图1所示。

这种表面结构具有以下优点:

● 良好的表面耐磨性;

● 良好的油膜储存性,可使用低摩擦力的活塞环;

● 降低机油消耗;

● 减少磨合时间(几乎可省掉)。

1、缸孔平台珩磨的工艺过程

为形成平台珩磨表面,在大批量生产时一般需要进行粗珩、精珩、平台珩磨三次珩磨,其作用分别是:

● 粗珩:预珩阶段,主要是要形成几何形状正确的圆柱形孔和适合后续加工的基本表面粗糙度。

● 精珩:基础平台珩磨阶段,形成均匀的交叉网纹。

● 平台珩:平台珩磨阶段,形成平台断面。

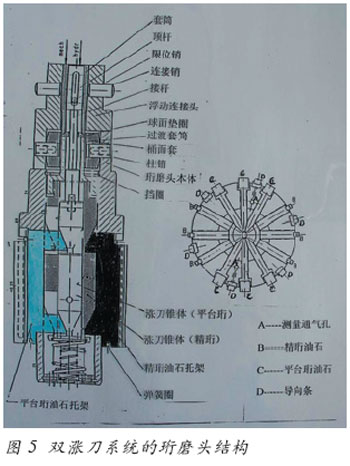

要想获得理想的表面平台网纹结构,对精珩和平台珩的同轴度要求很高,因此将两个阶段合并成一次加工更为合理,通过设计成有双进给装置和装有精珩、平台珩两种珩磨条的珩磨头,能够实现一次装夹即可完成精珩和平台珩,消除了重复定位误差的影响,可以减轻前加工的压力和对机床过高精度的要求。

2、平台珩磨表面质量的评定方法

由于采用国际标准中的Ra、Rz等参数不足以精确表示并测量平台珩磨表面,因此,发动机制造商纷纷制定了自己的平台珩磨表面标准。经过几年的实践和发展日趋完善,但至今没有统一的平台珩磨技术规范,由于一汽大众公司及一汽轿车公司均采用德国设备和德国标准,这里主要介绍德国用于评定平台珩磨表面质量的几个参数及相应标准。

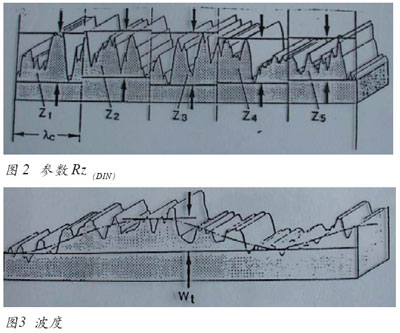

(1) 均峰谷高度Rz(DIN)(Meanpeak-to-valley height)

在滤波后轮廓的5个彼此相连的取样长度范围内局部峰谷高度Zi的算术平均值。即:

局部峰谷高度Z则是两条平行于中线的,在取样长度范围内通过轮廓的最高点和最低点的平行线之间的距离,如图2所示。

值得注意的是,Rz(DIN)与国际标准中的Rz(微观不平度十点高度)是不同的。

(2)波度Wt(Total wavinessheight)如图3所示,波度为经过滤波轮廓的水平方向上的最大峰谷高度。

(3)核心剖面深度RK(Coreroughness depth)系列参数核心剖面深度RK(Core roughnessdepth)系列参数

包括核心剖面深度Rk、尖峰高度Rpk(Reduced peakheight)、沟痕深度Rvk(Reduced valleydepth)、尖峰材料比率Mr1(Peakmaterial ratio)、沟痕材料比率Mr2(Valley material ratio)等。

在发动机缸孔加工中的应用

一汽轿车股份有限公司第二发动机厂的发动机最初从美国引进时,缸孔采用普通碳化硅珩磨条一次珩磨,要求表面粗糙度为Ra0.5~0.88,缸体根据直径尺寸大小分五级装配。由于珩磨余量大、珩磨时间比较长,且缸孔的几何形状差,已不能满足后继生产的要求。为此,我们先后进行了两次工艺改造。

1996年进行的工艺改进采用两次珩磨,粗珩采用金刚石珩磨条,精珩采用普通碳化硅珩磨条,提高了珩磨的效率,表面质量控制接近于平台珩磨的标准。为彻底解决发动机机油消耗偏高的问题,结合一汽技术中心在保时捷公司的咨询结果,我们于1998年又做了进一步的工艺改进,从德国Nagel公司购进缸体珩磨自动线,采用三次珩磨加工缸孔,实现了真正意义上的平台网纹珩磨。

1、发动机缸孔加工的工艺过程

发动机缸孔的镗孔分为粗镗、半精镗和精镗;珩磨分为粗珩、精珩及平台珩,精珩和平台珩磨是在同一工位通过两次涨刀实现的。

各步加工的尺寸及表面质量要求如下:

●镗缸孔

粗镗缸孔:直径85.725~86.106mm

半精镗缸孔:直径86.994~87.096mm

精镗缸孔:直径87.41~87.45mm

●珩磨缸孔

粗珩缸孔:直径87.465~87.475mm

精珩及平台珩:直径87.495~87.505mm

缸孔圆柱度:0.008mm

缸孔网纹在水平方向夹角:35°~45°

● 表面质量参数波度Wt≤2μm

平均峰谷高度Rz=4~8μm

核心剖面深度Rk=0.6~1.4μm

缩减的尖峰高度Rvk≤0.5μm

缩减的沟痕深度Rpk=1.5~3.5μm

尖峰材料比率Mr1=2~10%

沟痕材料比率Mr2=65~85%

2、发动机缸孔平台珩磨工艺

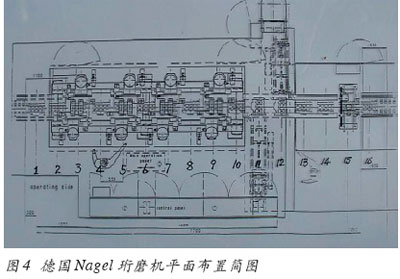

一汽轿车股份有限公司于1998年2月从德国Nagel公司引进了一条缸体珩磨自动线,用于发动机缸孔和主轴孔的珩磨加工,其加工工艺过程及特点如下:

(1)机床组成及工艺:

该自动线由16个工位组成(机床布置图见图4),包括两个上下料工位、5个珩磨工位、1个后置测量工位、1个翻转倾倒冷却液工位和7个空工位。

缸孔的平台珩磨是通过3次珩磨来实现的,即粗珩磨、精珩磨和平台珩磨,缸体整个的珩磨过程如下:

精镗完的缸体由动力摩擦滚道自动输送到上料工位1,该工位安装有自动判别缸体类别的传感器,机床能根据传感器发出的信号自动调整加工程序。

机床在工位3和工位5进行缸孔的粗珩磨加工(3工位珩磨1、3缸,5工位珩磨2、4缸),粗珩磨金刚石珩磨条的进给由步进电机控制,珩磨条的进给速度及珩磨尺寸、珩磨头的行程等均由预先设定的程序进行控制,对以上数值的调整只需更改程序中的相应参数即可完成。机床在珩磨过程中可根据测量结果自动修正缸孔的形状误差。

工位7和工位9进行缸孔的半精珩和精珩(平台珩)加工,缸孔的半精珩磨和精珩磨是在同一工位经过两次涨刀来实现的,消除了重复定位误差,可获得更为理想的表面网纹结构。由于在缸孔的珩磨过程中采用了在线测量技术,边珩磨加工边测量,机床能够根据测量结果自动修正缸孔形状,保证缸孔加工精度。缸孔圆柱度达到0.005mm,直径尺寸精度达到±0.005mm,缸孔尺寸只有一个级别,不再进行分组。

11工位进行主轴孔的珩磨加工,主轴孔珩磨采用世界上比较先进的卧式铰珩工艺,在一个单行程加工中完成5个主轴承孔的珩磨,尺寸变化一般在3~4μm以内。

12工位进行主轴孔的后置测量,并能对测量结果进行统计分析,依据分析结果发出相应的警示信号。

15工位工件翻转270°倾倒水套孔及螺栓孔内的冷却液,16工位下料,完成整个珩磨加工。

缸孔珩磨和主轴孔珩磨都采用金刚石珩磨条,缸孔珩磨条一般寿命可加工10000件以上,主轴孔珩磨条寿命能达到10万件以上,珩磨条更换频次少,保证了加工的一致性,同时辅助时间也相对减少。

该珩磨机珩磨液具有温度相对控制装置,保证珩磨液温度比环境温度低2~6℃,减少了珩磨温度对工件造成的影响,有利于提高主轴孔和缸孔的加工精度。同时,由于机床采用全封闭结构,减少了由于珩磨液雾化和蒸发造成的损失,也减少了对环境的污染。

3、平台珩磨工艺中的几个关键问题

(1)表面质量参数的确定

缸孔的表面质量参数通常是在产品设计过程中由设计人员给出的,过去由于一般仅采用表面粗糙度Ra评价表面质量,产品对工艺的要求比较少。采用平台珩磨标准后,表面参数和评价标准将决定工艺方法,包括设备结构、珩磨条类型、检测设备等,如:德国大众公司采用Rk系列参数,英国Perkins公司采用R3z、Skew等参数,并对检测设备有明确的要求。因此可以讲,缸孔平台表面质量参数的确定是产品与工艺相结合的过程,尤其是对老产品的改造。一汽轿车股份有限公司第二发动机厂发动机缸孔平台网纹的表面参数就是在工艺试验(德国Nagel公司完成)基础上,结合保时捷公司的咨询结果及道路试验确定的。

(2)两次珩磨还是三次珩磨

过去一般认为两次珩磨和三次珩磨均可实现平台网纹的表面结构。随着工艺水平的提高,现在一般认为只有采用三次珩磨,且精珩磨与平台珩磨在同一工位上一次定位完成,才能获得精确的平台网纹表面结构。

三次珩磨过程中,粗珩磨去除的余量为30~50μm,精珩磨去除的余量为20~30μm,平台珩磨去除的余量为3~5μm。粗珩磨时主要去除余量,消除精镗加工的刀痕,为珩磨网纹创造条件;精珩磨形成网纹深沟;平台珩磨珩出平台。

由于平台珩磨的余量很小,加工行程次数只有5~8次,如果精珩磨和平台珩磨采用独立主轴加工,在珩磨头没有消除重复定位误差以前就已经完成平台珩磨,产生假平台。精珩磨与平台珩磨一次定位完成,即在一个主轴上实现精珩磨和平台珩磨。精珩磨涨刀时平台珩磨不涨刀,精珩磨完成退刀时,平台珩磨涨刀加工,这样可消除重复定位误差的影响。具有双涨刀系统的珩磨头结构见图5。

(3)珩磨过程中的主轴旋转方向

使用金刚石珩磨条时,为了避免因珩磨条对孔壁的高压而产生的金属碎片的影响,应使每次加工的旋转方向相反,如:精镗右旋,粗珩左旋;精珩右旋,平台珩磨左旋。

(4)珩磨过程中的跟踪测量及锥度补偿

在珩磨过程中,控制程序可根据跟踪检测结果,通过调整砂条的超程量对缸孔的锥度实现补偿,最后还可以通过局部短行程珩磨进行锥度修正。

(5)珩磨条的选定及初始修

整从珩磨效率和珩磨条寿命的角度考虑,一般粗珩磨和精珩磨采用金刚石珩磨条,但平台珩磨必须采用碳化硅珩磨条,以避免金刚石珩磨条切削形成的鳞刺。这一点在Perkins的技术标准中有明确的要求。采用金刚石砂条时,粘接完毕后使用前应装在珩磨头上进行线外修整,以适应缸孔的形状。

4、平台珩磨与一般珩磨加工质量的比较

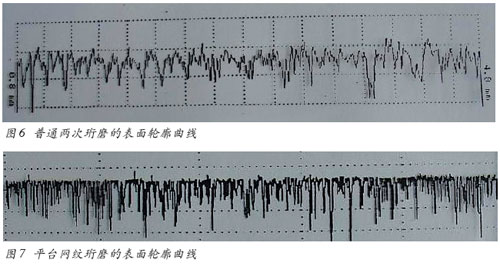

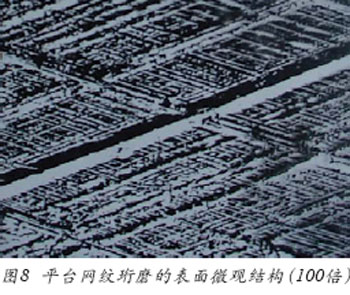

图6和图7分别为普通两次珩磨与平台网纹珩磨的表面轮廓曲线,图8为平台珩磨所形成的表面微观结构。从图中可以看出,平台珩磨的表面结构与普通珩磨的表面结构相比具有明显的改善,形成了既有高支承率的平台,又有储油的深沟结构。

设备精度的提高和工艺的改进使缸孔的尺寸精度和几何精度得到明显改善,缸孔圆柱度达到0.005mm,直径尺寸精度达到±0.005mm。缸孔尺寸可控制在一个级别内,不再进行分组。

在发动机上的实际应用效果

经过台架及整车道路试验,采用平台网纹珩磨工艺的发动机与未采用该工艺的发动机相比,在以下几方面取得了很大的进步:

1、提高了气缸体、活塞及活塞环的使用寿命。

平台网纹珩磨工艺增强了汽缸壁的储油和承载能力,又提高了缸孔的形状精度,从而改善了汽缸壁与活塞、活塞环之间的润滑条件,使汽缸壁、活塞、活塞环的磨损速度明显减慢,大大提高了气缸体、活塞及活塞环的使用寿命。缸孔磨损值小于每万千米1μm,已经处于国际先进水平。

2、降低了发动机的机油耗量。

由于缸孔几何形状精度及表面质量的提高,再加上活塞结构的改进,使发动机机油耗量与燃油消耗量的比值由0.25%~0.50%降到0.15%。

3、发动机额定功率提高3.4%,最大扭矩提高2.9%。

结束语

综上所述,缸孔平台网纹珩磨工艺作为目前世界上最先进的缸孔(套)珩磨工艺之一,其应用对提高发动机使用寿命乃至经济性、动力性有着极其重要的意义,特别是对解决发动机早磨和机油耗量高等问题起着至关重要的作用,其工艺发展和普及应是必然的趋势。平台网纹珩磨工艺的评价标准比较复杂,同时,工艺的实现是一个产品与工艺相结合的过程,是发动机设计、制造者与机床生产厂商的结合。缸孔(套)平台网纹珩磨工艺的关键在于表面平台与深沟的控制,从工艺上讲,只有三次珩磨,且精珩磨与平台珩磨在同一工位上一次定位完成,才能实现真正意义上的平台网纹珩磨。

跟帖

查看更多跟帖 已显示全部跟帖