缸孔珩磨表面精度评价与分析

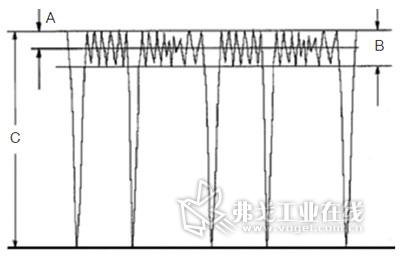

图1 缸口表面形状

缸孔是发动机燃烧室的重要组成部分,珩磨质量优劣对发动机的磨合时间、油耗和排放等都起着至关重要的作用。目前,缸孔珩磨精度的评价仍没有统一的国际标准和技术规范,本文对常见的几种缸孔珩磨精度评价方法进行了分析和比较。

缸孔珩磨技术作为内燃机缸孔(或缸套)精加工的一种工艺,早期主要用于高压缩比的柴油机,近些年随着汽车工业的快速发展,在汽油机上也得到了广泛的应用。从20世纪80年代的粗珩、精珩两级珩磨已经发展到了粗珩、精珩和平台珩磨(通常也称“平顶珩磨”)三级珩磨技术,使发动机的寿命、油耗及排放等得到了进一步改善。

缸孔各级珩磨的作用

粗珩,也是缸孔珩磨的第一步,为预珩阶段,主要用于去除余量,消除精镗加工的刀痕,形成几何形状正确的圆柱形孔和适合后续珩磨加工的基本表面粗糙度,形成图1中的基本形状C。

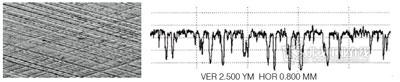

图2 缸孔平顶珩磨的表面状态及轮廓曲线

精珩是缸孔珩磨的第二步,主要在缸孔表面形成清晰可见的、对称的且均匀的网纹,并在微观轮廓上形成具有一定数量和深度的沟槽,形成图1中的B形状,这也是缸孔长期工作时与活塞接触的部分。

缸孔珩磨的第三步为平台珩,是目前广泛采用的三级珩磨中最关键的环节。典型的平台珩磨技术是在缸孔表面形成一种特殊的结构(见图2),这种结构由具有储油功能的深槽及深槽之间的微小支承平台表面组成,有着很多优点,如:良好的表面耐磨性、油膜储存性,可使用低摩擦力的活塞环;降低机油消耗;减少磨合时间(几乎可省掉);减少摩擦导致的功率损耗。

平台珩磨的余量通常为3~5mm,以使精珩产生的微观凸起(见图1中A部分)磨掉,以形成一个个小平台,这些小平台也就是平台支承表面,该表面粗糙度很高,同时具有较高、较好的轮廓支撑长度率(以下简称“支撑率”)。平台珩磨的采用大大缩短甚至是免除了缸孔的磨合期。

虽然精珩和平台珩磨为两个工步,但是要想获得理想的表面平台网纹结构,对精珩和平台珩的同轴度要求很高,因此通常将两个阶段合并成一次加工来实现。通过设计成有双进给装置和装有精珩、平台珩两种珩磨条的珩磨头,一次装夹即可完成精珩和平台珩,消除了重复定位误差的影响。

缸孔珩磨质量评价指标

缸孔珩磨主要是修正缸孔的几何形状精度并制造适合活塞运动的表面,不会对位置精度产生任何影响。因此,缸孔珩磨质量评价指标包含孔径、圆度、圆柱度、网纹夹角、反映微观不平度的表面粗糙度Rz、波纹度以及支撑率等。对于支撑率的要求通常钻、铰和镗等切削方式无法实现,只能采用珩磨的工艺方法实现,因此符合支撑率的精度要求也是采取珩磨工艺的决定性因素。

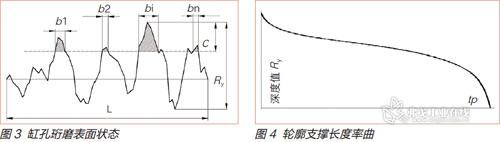

1. 轮廓支撑长度率曲线

20世纪80年代初人们提出了一个关于Abbott-Firestone曲线的线性模型,用于反映缸孔与活塞间的接触状态,这个评定的曲线被称为轮廓支撑长度率曲线(以下简称“支撑率曲线”),反映了在缸孔表面不同深度实体占总评定长度的百分比。如图3所示,其定义形式是在一个取样长度L内,获取最大峰、谷距离差(Ry),距最大峰顶任取距离C,被距离C所在直线切割后各“山”剩余线段为b1,b2……bn,计算得支撑率(tp)。以tp为横坐标、Ry为纵坐标建立坐标系,每取一个C值都对应一个tp值,即生成支撑率曲线(见图4)。

发动机工作时,缸孔表面实体部分用于支撑活塞的运动,而非实体部分则充满了燃烧介质,因此支撑率曲线是反映耐磨性和润滑性的综合曲线,与表面深度有着较为复杂的关系,应从多个角度分析:

(1)从支撑活塞、活塞环运动的角度:支撑率越高耐磨性越好,这也是初期磨合的原因——磨掉高点,增大支撑率。

(2)从润滑的角度:要减少动力损失、运动平稳,储油量多较好,而储油面积大则存在燃烧介质燃烧时损耗大的问题,即非支撑部分所占的比例应在一个较合理的区间内。因此,在工作初期支撑率较小时,由于储油量及面积大,油量消耗相对较大。而当缸孔磨损到一定程度,一方面缸孔孔径变大,另一方面缸孔内壁变得光滑,储油量小,润滑性差。

(3)从动态的角度:由于活塞的运动,缸孔存在着实时微量磨损,因此支撑率是一个动态的指标,随着工作时间的延长,磨损量将带来实际支撑率的变化以及储油量及储油面积的变化。

2.轮廓支撑长度率曲线评定方法

目前主要采用两种表示方法来反映支撑率,即:支撑率范围与表面深度法,核心剖面深度Rk系列参数。但无论采用哪种评价方法都离不开支撑率曲线,而曲线并非符合某一特定函数,因此,两种评价方法之间没有准确的换算关系,这也给对比研究支撑率带来了不小的难度。

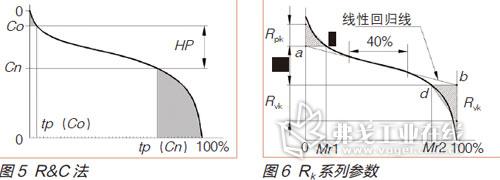

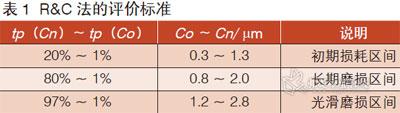

(1)支撑率范围与表面深度表示法(日本工业标准JISB0601)又称R&C法,主要以某两个支撑率为分界点将支撑率曲线分为3个区(见图5):初期损耗区[tp(Co)]、稳定工作区[tp(Cn)-tp(Co)]及光滑磨损期[tp(Cn)]。然后将分界点状态时应满足的表面深度进行限定,从而约束缸孔表面形态。由于这种评价方法采取的方式为“点对点”(如90%对1%),受曲线稳定性的影响大,小范围变动对评价结果扰动大。因此,对于重要表面(缸筒)的评价还要追加表面状态、网纹均匀度及网纹毛刺等评价。这种评价方法对执行者的经验要求较高,在日系发动机的缸孔评价中较常见,设定标准见表1。但是由于R&C法的评价方式受人为因素影响较大,目前新研发的发动机已很少使用。

(2)核心剖面深度Rk系列参数(德国工业标准DIN4776) 核心剖面深度Rk系列参数法有Mr1、Mr2、Rpk、Rvk、Rk、Vo和K共7个评价参数,其中前5个参数评价曲线形状,后2个参数用于评价储油状态。Rk系列参数是在支撑率曲线上沿tp值方向抽取40%位置上做曲线线性回归线L。回归线与0时纵坐标相交于a点,以a点作横坐标平行线与支撑率曲线相交于c点,L于100%时纵坐标相交于b点,以b点作横坐标平行线与支撑率曲线相交于d点(见图6)从而生成各项参数。

Rk系列参数说明如下:

尖峰高度Rpk,即表面深度a以上的区域。它反映的是缸孔粗糙度轮廓峰的高度,这部分是在发动机初期运行中,由于支撑率小而很快磨损掉的部分。因此,Rpk也意味着缸孔进入正常工作状态前的磨合量及磨合时间越小越好。

沟痕深度Rvk,即表面深度b以下的区域。该部分储油量使缸孔与活塞间形成润滑油膜,并且其反映出的储油深度也对油耗有着非常重要的影响。

核心剖面深度Rk部分是发动机缸孔正常运行时期,为Rpk与Rvk之间的区域。较好的曲线状态是在支撑变化区间内表面深度变化较小(即回归线L斜率绝对值趋向0)、缸孔磨损小,这在提高运转性能及延长缸孔使用寿命方面起着至关重要的作用。

尖峰材料比率Mr1,即图6中c点所对应的支撑率。其所反映的支撑率是开始进行发动机正常工作时缸孔与活塞的实际接触面积比例。这也是缸孔加工水平及性能的重要参数之一,同Rpk一样也是越小越好。

沟痕材料比率Mr2,代表着发动机结束正常工作、缸孔基本到达使用寿命的点,为图中d点所对应的支撑率。它不仅反映了缸孔可以磨损的极限,同时也反映了工作表面以下的储油及润滑能力。

储油量Vo,为Mr2以下的部分每平方厘米所能储存的油量,它近似为一个三角成的面积:Vo=(100- Mr2)×Rvk/200。

有效支撑区域的储油深度比率K=Rvk/Rk,K值越大润滑性能越好。

相比R&C法,核心剖面深度Rk系列参数法对轮廓支撑率曲线整体趋势、局部变化都能够良好的把握,测量结果更综合、评价也更客观。因此核心剖面深度Rk系列参数法在中国各大汽车制造商中被广泛采用。表2所示为中国部分型号发动机厂商的制定的支撑率要求。

结语

缸孔珩磨精度的评价是一个复杂的系统工程,不仅受珩磨方式的约束,也受评价方式的制约,并且不同产品的发动机机油消耗量目标值不一样,缸孔的珩磨加工参数也不一样。它需要通过机油消耗、尾气排放、活塞漏气量以及活塞环机械磨损评估等一系列试验验证和实际加工摸索才能制定出来,同时还要经过路试和最终用户的考验。随着汽车制造技术的不断更新发展,各发动机制造厂应根据自己的产品实际情况制定适用的珩磨工艺标准。

跟帖

查看更多跟帖 已显示全部跟帖