缸孔珩磨直径差超差问题的解决

作为发动机的核心部位,缸体缸孔的质量严重影响着发动机的性能。缸孔圆柱度是发动机的关键质量指标之一。

在我公司,EC系列发动机采用直径差和圆柱度的方式来控制缸孔的形状误差,要求缸孔直径差φV-φY和φX-φZ在上、下截面小于12 mm,在中间截面小于21 mm,圆柱度为15 mm。为控制缸孔直径、直径差及圆柱度,我公司采用全闭环控制数控珩磨机加工,带珩后自动测量工位,对珩磨的缸孔进行100%的直径测量以保证加工质量。

问题的提出

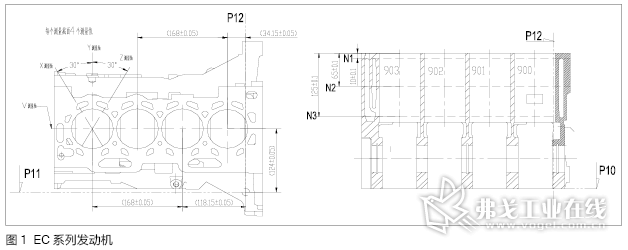

EC系列发动机为4缸直列发动机,缸体为铸铁材料,如图1所示。在缸孔珩磨加工过程中极易出现部分零件局部直径差超差的情况,超差主要集中在2、3号缸孔的中间截面,其他的截面没有出现直径差不合格情况。此外,有些零件在珩磨工序测量是合格的,但到下线前最终检测缸孔直径进行装配分级时,发现部分缸体局部直径差超差,这种随机出现的直径差超差问题一直困扰着生产。

原因分析

1.工艺简介

缸孔精镗后珩磨,采用数控珩磨机和金刚石珩磨条;切削液为珩磨油HFN 5LE,由切削油集中过滤供液系统供油,该系统除供本生产线5台设备外还供其他生产线设备。

采用的数控珩磨机分为4个工位,珩前自动塞规检查、粗珩、精珩和自动测量(气动测量,测量4个方向,3个截面的直径,计算直径差、平均值,通过绿、黄和红3色文字区分测量结果在合格区、监控区和超差区)。珩磨机为数控全闭环控制,具有自动测量和自动补偿、自动修正锥度功能,按照程序控制采用多组珩磨工艺参数珩磨零件。

珩磨加工过程为:珩磨头进入缸孔,快速膨胀到一定位置,开始往复运动,中速膨胀接近零件,再定速膨胀工进;如果珩磨力矩达到设定的上限,膨胀停止,继续珩磨,力矩降到设定的最小值后,继续定速膨胀,直至珩磨到设定的尺寸;最后进行平顶珩,完成珩磨加工。

2.对零件测量结果的分析

通过对直径差超差零件的测量分析,900、903缸孔直径差小于0.01 mm,901、902缸孔上下两截面直径差也小于0.01 mm,但中间截面的直径差φV-φY值大且散差大,有些超过0.021 mm,设备测量超差报警;直径差φX-φZ值较大,但没有超差。因4个缸孔都是采用同一个珩磨工艺参数和珩磨头加工的,即加工工艺完全一致。对珩前零件检查,零件圆度为0.005 mm,尺寸合格,质量良好。由此可见,直径差主要是零件珩磨加工变形造成的。

对于珩磨合格的零件,在经过其他工序后到终检分级时,发现有部分零件的901、902缸孔中间截面存在超差情况。同时,检查测量检具都合格,说明测量没有问题。采用同一检具对不同时间点的缸孔直径进行检查,发现缸孔确实存在逐渐释放的变形,经过两个小时后变形基本稳定。这种变形实质为珩磨残余应力释放造成的变形,是有规律的朝直径差恶化的方向变化,通常变大范围为0.003~0.01 mm,导致终检时零件不合格。

3.温度因素造成的直径差变化分析

温度对直径存在一定的影响,珩磨油温度控制在20±5℃,厂房也有一定的温差。这些温差对直径差有多大的影响,我们进行了实验研究。把零件放到加热的清洗液中浸泡到45 ℃,然后测量。随着时间的变化,零件逐渐冷却,测量零件温度由45 ℃变到18 ℃,缸孔直径及直径差的变化随着温度的降低,直径在变小,但直径差变化很小,仅0.002 mm。因加工过程中温度的变化远小于我们试验的温差,所以温度变化对直径差的影响可以忽略。

4.零件结构分析

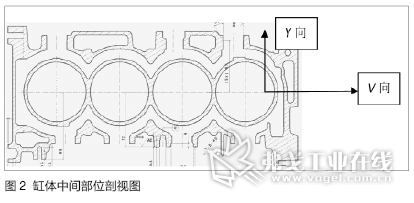

通过缸体结构图(见图1)和缸体中间部位剖视图(见图2),展开对缸体缸孔的结构分析。

缸套上下截面都与缸体相连,且刚性较好;缸套周围是水套,缸套之间相连,相连部位最小壁厚为5.5 mm,是缸孔较薄的地方,降低了缸套Y方向刚性;因缸套互相连接,相连部相当于一个支撑,大大增强了V方向的刚性。901、902缸套是处于中间部位,两侧面都是与其他缸套连接的,所以他们中间部位V方向刚性最强,Y方向刚性最差,差异最为突出。珩磨时,较大的径向力(膨胀力)会造成缸套刚性差的部位变形,当完成珩磨后,珩磨头收缩,膨胀力消失,缸套弹性变形恢复,造成直径的变化。实际测量发现901、902缸套中间部位一直是φV大于φY,因存在应力释放,随着时间的变化,φY在继续缩小,φV在继续变大,使直径差更大。理论分析和实际吻合。所以,外侧支撑的有无和缸套壁厚不均,造成了缸套不同部位、不同方向刚性差异较大,它是造成直径差超差的内在结构固有的不利因素。产品设计时把中间部位直径差放大,可能也是考虑到该变形因素。缸套的难加工结构使其对珩磨力十分敏感,所以降低珩磨力是解决问题的关键。

5.珩磨机理探讨

珩磨工具是属于自锐自修整工具,发动机缸体的珩磨大都采用金刚石珩磨条,优点是寿命长、加工质量稳定;因采用金属结合剂,珩磨条强度高,可以实现高效珩磨。对于珩磨头,除新换上珩磨条需要修磨保证磨头的圆柱度较好外,使用过程中不再修磨,通过磨料自脱粒保证其切削刃的锐利和磨头的圆柱度。

金刚石珩磨条珩磨,主要依靠凸出金属结合剂基体的金刚石磨粒,对金属表面进行加工。从微观上探讨,一个磨粒就是一个刀刃,珩磨条就是由这一个个刀刃组成的刀具,刀刃的切削状况决定着珩磨条的加工性能。磨粒棱角锐利,磨粒凸出铜合金基体,磨粒棱角磨损后能及时的脱粒让位于新的磨粒,这是保证较好磨削的基础。磨粒不锐利或被积屑瘤包裹,则不能很好地参与切削,就会造成切削效率低、切削力大等加工问题。磨粒的大小、磨粒的单位体积的数量(浓度)都对切削效率和切削力有很大的影响,保证较高的珩磨效率,对大量生产模式的发动机行业来说是必须的,它严重影响制造成本,同时磨料的粒度对珩磨表面质量影响巨大,受质量的限制,精珩磨磨料粒度选择首先考虑质量,其次考虑效率,在保证质量的前提下,尽量大些。磨粒浓度,对表面质量和效率有很大的影响,如Ar要求就靠它保证,但浓度高,珩磨条成本高,所以珩磨条的选择是一个多目标的优化,在保证质量和效率的条件下,有一个合适的寿命才是经济可行的。

切削液是机械加工中的重要要素,切削液的冷却、清洗和润滑三大功能,对加工的影响是巨大的,合适的切削液也是珩磨工艺必须的。传统的珩磨采用珩磨油,随着技术的发展进步,珩磨液已经得到广泛使用,使用成本方面大幅降低,在冷却、清洗和润滑性能上得到提高,因而得到大量使用。

通过分析可知,要想通过改进珩磨工艺来解决缸孔珩磨变形的问题,只能在珩磨参数、珩磨条、珩磨头和珩磨液等工艺要素方面进行优化、改进试验。

珩磨参数,如粗/精珩工艺的选择、余量的分配以及每一阶段的珩磨头转速、往返速度、膨胀速度和膨胀力等,都会影响到珩磨力、珩磨质量及珩磨效率。为保证质量,防止珩磨变形和加工硬化,需要较小的珩磨力;但为了保证效率,需要较大的珩磨加工参数,也就产生了较大的珩磨力。为此,只能通过试验找到两者兼顾的平衡点。

珩磨头的结构,如珩磨条的长度和宽度尺寸也很重要,它决定了珩磨行程的长度及珩磨条与工件的接触面积,这都可能影响到珩磨力和珩磨效率。

问题的解决

1.珩磨参数优化试验

珩磨参数对珩磨力变化影响巨大。减小膨胀力,降低膨胀速度,控制膨胀力达到一定的程度就停止膨胀。这样确实可以降低切削力,减小变形量,能够达到直径差小于0.022 mm的要求。但是效率也大幅降低,一个缸孔珩磨时间为40~60 s,节拍严重超时。

跟踪缸孔珩磨后的零件,经过一段时间后再测量,前10 min变形很快,30 min以后变化趋缓,直至2h后稳定,直径差还是变大0.002~0.008 mm。珩磨后测量直径差合格件,下线时有可能不合格,从而造成一定的不合格率。这种珩磨后存在残余应力释放造成的变形难以控制。

粗珩变形对精珩有一定的影响。因粗珩珩磨条磨料粒度粗,磨削效率高,为提高效率,粗珩给精珩的珩磨留量尽量小。这样又产生粗珩的珩磨变形对精珩影响较大,因此粗珩珩磨力也不能过大,珩磨效率也受限。

试验证明,珩磨参数的优化能减少珩磨变形,基本保证珩磨质量,但存在一定的不合格率,特别是无法保证珩磨效率,因此还必须采取其他方法继续改进。

2.珩磨条优化试验

通过对不同的磨料粒度、粘合剂和浓度的组合,我们设计了多种珩磨条配方方案进行试验。通过不断地优化、改进,先后共试验了10多种珩磨条,最终选出了一组粗、精珩磨条,它能很好地保证表面粗糙度、支承率质量;通过控制珩磨力,减小珩磨变形,也能基本保证保证直径差合格。加工一个缸孔40~50 s的节拍,虽有所改善但还是与目标相差甚远,而且因珩磨力量大而由内应力产生的缸孔变形问题也还存在。

珩磨条的优化对缸孔珩磨直径差和珩磨效率有一定的改善,但并没有解决珩磨局部变形问题,需要继续改进。

3.珩磨头改进试验

因生产线原有的2台珩磨机使用了十几年,供应商已经停产,缺少控制系统备件,设备不能稳定工作,故障率高,特别是加工效率低、节拍长。为此,公司决定更新1台,并继续利用原有的珩磨油集中过滤系统。为解决问题,对珩磨头进行了新的设计,吸收其他生产线的经验,珩磨条长度由89 mm改到80 mm,试图减小珩磨膨胀力。通过试验,没有明显效果,新设备加工情况和老设备一致,直径差大,加工节拍长,问题没有改善。

4.珩磨液优化试验

工艺参数优化、珩磨条优化、设备及珩磨头的更新都没有成效,以前忽略的认为没有问题的切削液成为改进工作的重点研究对象。

首先,加强加工区的冷却、清洗和润滑。在新设备上进行改进,不但珩磨头带切削液喷嘴,在导向套也增加了多个喷嘴,大流量的珩磨油冲洗珩磨头和缸孔,保证珩磨油十分充分,珩磨头得到很好的清洗。通过试切,有轻微的改善,但没有明显的

效果。

我公司珩磨采用的切削液有两种,一种是珩磨油,一种是合成的珩磨液ECOCOOL RM838。珩磨液用在珩磨机自带的切削液过滤系统上,用到一定程度对质量有影响就更换。珩磨油是大系统集中处理后长期使用,因为是全油,所以一直是补充消耗的珩磨油。

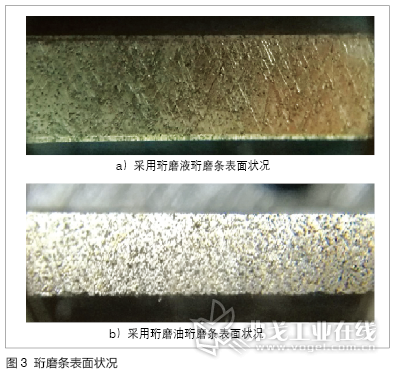

把使用珩磨液和珩磨油的珩磨条进行比较,对珩磨条进行放大检查(见图3)。使用珩磨液的没有铸铁的黏附,可清晰的看到铜基和突出的金刚石颗粒,以及脱粒时在铜基体上的划痕;而使用珩磨油的珩磨条上黏附的铸铁较多,表面十分粗糙,看不清铜基和金刚石。切削液的极压性是重要性能指标,极压性差,被加工零件材料熔焊黏附到刀具上,会严重降低刀具的切削性能,我们使用的珩磨油或因使用的时间极长,极压性较合成珩磨液差,从而造成珩磨条因熔焊黏附铸铁屑,使金刚石被包裹,不能很好的参与切削。金刚石磨粒不能正常切削应该是造成切削力大、应力大和切削效率低的主要原因。

为进行验证,我们移来一台独立磨削液过滤系统,接到珩磨机上,采用合成珩磨液进行试验。加工参数不变,加工效率明显提高,加工变形有了显著改善。通过加工一批零件跟踪试验,采用珩磨液加工一个缸孔约需23 s,切削力小,缸孔变形也很小,变形最大的901、902缸孔中间部位直径差约0.01 mm,远低于0.022 mm的要求,至于珩磨应力释放产生的变形也只有0.001 mm左右,节拍和质量都得到了保证。

试验证明,珩磨油问题是造成珩磨质量和效率问题的主要因素。通过增加独立的切削液过滤系统,采用珩磨液很好地解决了新设备的加工质量和节拍问题,加工时间由95 s降到65 s。

结语

针对缸孔珩磨直径差的超差问题,我们总结了以下三点:

1. 精加工的切削力控制十分重要。特别是对于结构特殊的易变形件,必须防止切削力、应力等导致零件的变形;要控制切削力必须全要素地分析改进,不但要关注工艺参数、刀具、夹具和设备,也要关注使用的切削液等所有影响切削的因素。

2. 金刚石珩磨条的金刚石磨粒是珩磨零件的刀刃,保持其在珩磨条中的良好状态十分重要。珩磨质量和效率就是由金刚石伸出铜基的高度、数量和锋锐度来决定的。及时的冲洗珩磨条,保证金刚石磨粒很好的参与切削,保证它不被积屑包裹,是保证珩磨质量和效率的关键。

3. 珩磨切削液的极压性很重要,它是避免铁屑熔焊黏附到珩磨条上的关键性能指标。珩磨油集中处理,使用时间过长后,极压性不足,而且成本高,安全要求高,已经不适合于现代汽车工业。水剂珩磨液有着很好的冷却、冲屑和极压性能,是取代珩磨油极佳的选择。

获取更多评论