EB缸孔珩磨质量不稳定问题的解决

缸体是发动机中最重要的部件之一,缸孔在发动机完成混合气体压缩、燃烧及膨胀做功的能量转换过程中承受着各种载荷和温度剧变,因此,缸孔的尺寸精度、形状误差及表面状态对发动机性能具有重大影响(如发动机功率、燃油消耗及寿命等)。缸孔作为发动机核心部位,为保证其稳定的精度、网纹及表面质量要求,缸孔的精加工工艺,通常都采用珩磨加工,由进口高精度数控珩磨机来完成。

缸孔珩磨的质量问题

在神龙EB发动机缸体的缸孔珩磨加工中,出现两个加工质量问题,造成质量不合格,零件报废,且刀具寿命低,不断停机调整,严重影响生产。

1.缸孔珩磨加工尺寸不稳定

在线测量工位检测缸孔直径显示,缸孔直径值波动,偶尔出现几件直径突然变大,造成孔径超差。

2.同一缸孔A、B、C三截面直径差值较大

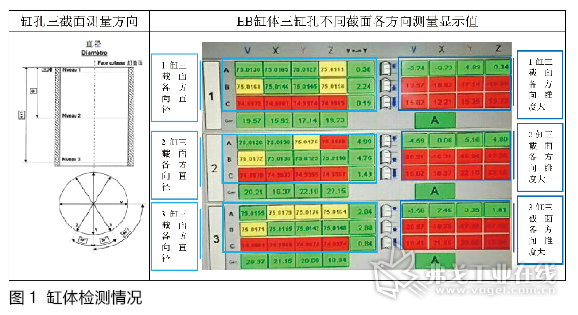

不同截面直径差大于0.012 mm,存在较大锥度,影响缸孔圆柱度误差精度。直径差值不稳定,修磨后的新刀在短暂加工后就会因锥度大必须再修磨。EB缸体3个缸孔测量情况如图1所示。

原因分析

1.产品要求及工艺简介

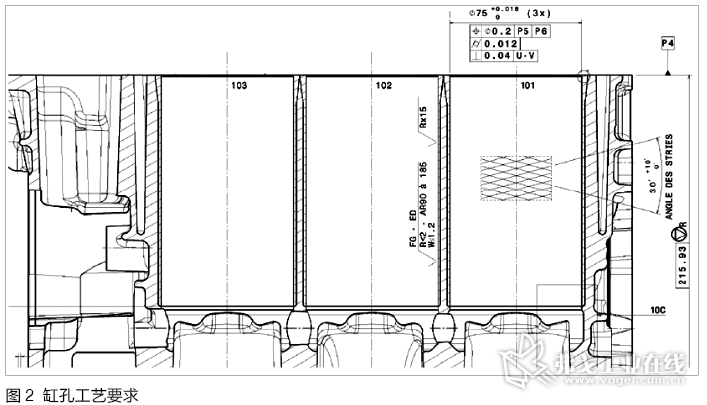

神龙EB发动机为三缸机,三个缸孔要求为:直径φ75(+0.018/0);网纹角35°±5°;圆柱度0.012 mm,如图2所示。

我公司采用德国格林数控珩磨机进行珩磨加工,缸孔珩磨分2个加工工位及一个自动测量工位。粗珩工位配置1根数控珩磨轴(轴1),可气动测量,自动补偿。精珩工位配置2根珩磨轴(轴3、轴4),为数控双膨胀系统,可气动测量,自动补偿,每轴珩磨头配置2组珩磨条,一组为精珩,另一组为平顶珩。自动测量工位,采用气动测量,具有3截面,4个方向,监控12个测量点直径、直径差及平均值。珩磨余量为粗珩0.045 mm,精珩0.025 mm,加工节拍为75 s。

2.加工直径不稳定原因分析

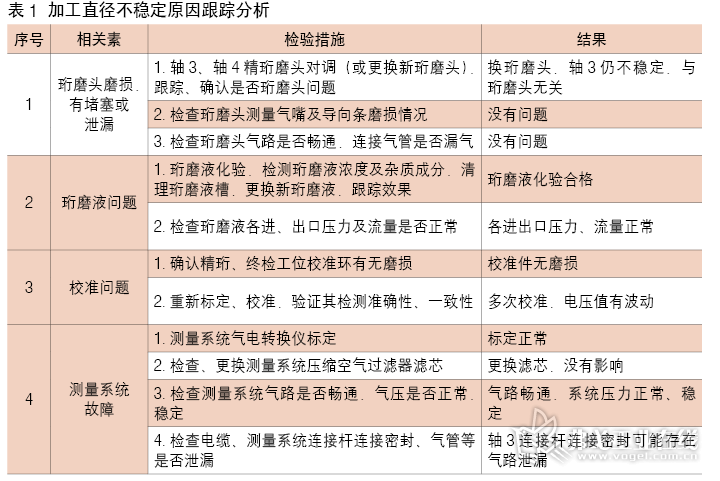

(1)加工直径不稳定因素排查

针对缸孔直径加工不稳定情况,通过较长时间在线跟踪、分析,确定缸孔直径突然变化、波动较大的情况,集中在精珩轴3加工的缸孔上,根据珩磨加工原理,列出其相关因素,进行排查,不稳定因素分析如表1所示。

通过近2周的跟踪、试验,综合以上跟踪分析确定,确定此次加工直径不稳定主要原因为:精珩轴3测量系统在气电转换仪到珩磨头区间连接杆气路存在泄漏,导致主动测量时差压波动,孔径失真、造成缸孔加工直径不稳定。

(2)漏气造成缸孔加工直径不稳定的机理分析

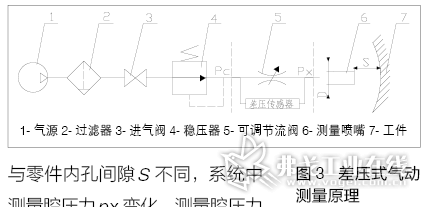

格林珩磨机缸孔加工自动在线测量系统,采用非接触式差压气动测量方式。其气路工作原理如图3所示。

来自气源l的压缩空气,经过滤器2滤清、通过进气阀3和稳压阀4后,具有恒定压力pc,分两路流动。一路经可调节流阀5通往珩磨头上测量条护板间测量喷嘴6流入大气,而测量喷嘴与零件内孔间隙S不同,系统中测量腔压力px变化,测量腔压力px与S呈一一对应的函数关系。另一路直接连入差压传感器高端气压输入端,测出气路中输入恒定压力pc与测量腔压力px的压差Δp,即:Δp=pc-px;其中pc为常数,是输入端的恒定压力;px为测量腔压力,因此该压力差压Δp与S也有一一对应的函数关系。当测量系统正常时,Δp变化就反映了间隙S的变化,即反映了工件尺寸变化。通过差压传感器将其转换成电压数字信号,应用测量系统电子计算技术,进行自动和差演算、误差补偿及显示等功能,实现气路差压气动测量。通过对标准件的校准,确定基准电压值,加工零件时测得的电压值与基准电压值比较,得出直径尺寸值。

珩磨机加工为闭环控制,尺寸大小由测量确定,当测量系统漏气时,漏气量大小也不一定是稳定的,漏气量大出现在加工时就会造成加工尺寸变小;漏气量大出现在校准时,就会出现校准的基准偏移,加工零件时尺寸普遍偏小。漏气的不稳定就造成加工尺寸的不稳定。

通过原因分析可以发现,解决珩磨测量气路漏气问题,是解决珩磨加工尺寸不稳定问题的关键。

3.缸孔加工锥度大原因分析

(1).缸孔加工锥度大因素排查

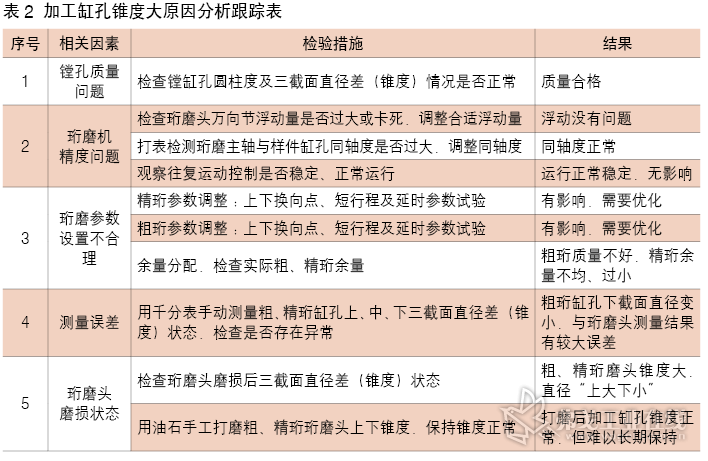

通过跟踪、分析缸孔最终测量结果,发现三个缸孔都不同程度存在A、B、C三截面直径差较大,保持“上(A)大下(C)小”的锥度状态,随着加工时长,锥度变大。结合珩磨加工原理,列出相关因素,进行跟踪、实验与分析,锥度分析如表2所示。

通过工艺试验及排查分析,确定加工锥度大的主要原因与珩磨参数不合理、珩磨头磨损不均衡有关,测量误差不能及时反映加工实际情况,使粗珩磨锥度问题不能及时反馈,精珩磨余量不足,无法对粗珩进行修正,同时造成精珩磨头也产生磨损不均情况,进一步影造成珩磨锥度的恶化。

(2).缸孔加工锥度大产生原因的机理分析

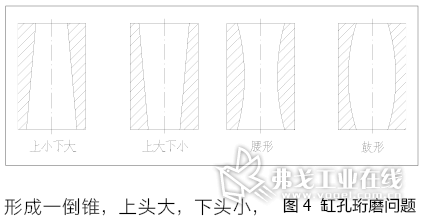

缸孔珩磨常会出现圆柱度问题,如图4所示,通常通过往复行程上下止点位置、上下止点短行程及上下止点延时等珩磨参数加以调整,如某一端孔径大,则减小往复运动该端行程量,或减少延时及短行程次数;如某一端孔径小,则增大该端行程量,或增加延时及短行程次数,达到加工的圆柱度要求。

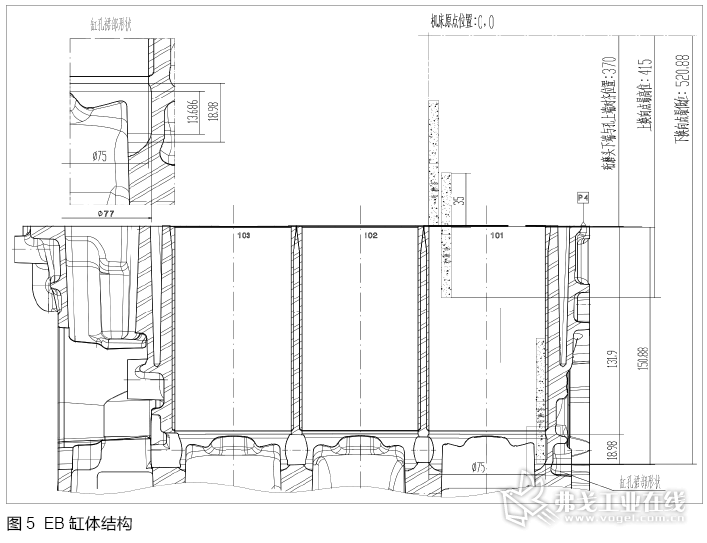

EB缸体结构特殊,缸孔下端面与曲轴轴承座距离很短,珩磨下换向点严重受限,行程过大,有干涉、撞刀风险,难以通过调整换向点位置保证圆柱度要求,如图5所示。因此只能通过短行程或延时方法,优化参数来解决问题。

因为珩磨参数的不合理,造成珩磨条磨损不均衡,使珩磨头形成一倒锥,上头大,下头小,进一步加大缸孔珩磨的锥度,形成恶性循环。

粗珩本来的作用是修整缸孔,给精珩提供稳定的、均匀的珩磨余量,以保证精珩能产生一个稳定的表面质量和较好的形状、尺寸误差。但粗珩磨头因珩磨参数不合理,自动测量因测量反应速度问题无法准确地测量上、中、下3个部位的实际尺寸,所以不能反馈下部直径小0.03 mm的实际现状,致使精珩磨无法得到均匀的珩磨余量,消除粗珩圆柱度的负担,同时下部精珩余量的加大造成下部珩磨条磨损加快,使精珩珩磨头需要不断地线下修磨以保证圆柱度的要求,严重影响珩磨头寿命和生产的正常进行。

通过原因分析可以发现,优化珩磨参数,使粗、精珩珩磨头均衡磨损,是解决圆柱度问题的关键。

问题解决

1.加工直径不稳定问题解决

(1)消除测量气路漏气

通过排查分析,确定精珩轴3的接杆连接密封存在测量气路泄漏,我司利用库存新连接杆换下设备上旧连接杆,并对两端连接处密封全部实施更换,对旧连接杆进行线下维修后备用。

(2)实施效果

更换精珩轴3连接杆后效果明显,经过半年跟踪,缸孔珩磨直径稳定,无异常突变情况发生,解决了加工直径不稳定问题。

2.缸孔加工锥度大问题解决

(1)合理确定珩磨参数,保证珩磨条均衡磨损

1)通过计算确定下换向点极限位置,尽量使下换向点接近极限点,使上下换向点越程量尽量接近,尽可能通过往复换向点位置参数优化保证圆柱度。

2)通过下换向点延时设定和上换向点调整,及时微调,使圆柱度一直保持在最优的状态,使珩磨头磨损向平衡磨损逼近,珩磨参数逐渐稳定,避免大幅度调整。

3)把稳定加工的参数进行固化,操作工及时跟踪圆柱度变化的趋势,在固化的参数基础上进行适度微调,保证珩磨条均衡磨损,圆柱度的长期稳定。

(2)优化珩磨头初始修磨参数

1)珩磨条修磨时,避免珩磨头直径“上大下小”,采取 “上小下大”。因珩磨缸孔易出现“上大下小”,珩磨头磨损也易磨损成“上大下小”,珩磨头修磨时采取直径“上小下大”,通过微调调整上换向点位置、下换向点延时及短行程次数等参数,保证缸孔锥度,留有调整富裕量和充裕的珩磨头磨损平衡时间。

2)针对珩磨条下端倒角过大情况进行优化,使其由5 mm调整为2 mm,以加大往复运动珩磨头下换向点实际越程量,更有利于圆柱度调整。

3.实施效果

通过珩磨工艺参数优化和珩磨修磨的改进,珩磨缸孔圆柱度0.012 mm得到很好的保证,经过半年跟踪,质量十分稳定;同时珩磨条寿命也得到明显提升,珩磨条使用寿命都由原来的连续10 000件/次提高到25 000~30 000件/次,既改善了缸孔珩磨质量,又提高了刀具寿命。

结论

缸孔珩磨的尺寸控制,关键在测量,其中测量系统漏气,是占比最大的故障,在测量系统设计时,应加强漏气风险控制,避免易松动、易腐蚀及易磨损的结构和材料。

处理质量问题,方法和思路十分重要。出现问题,找出相关的因素,由简单到复杂进行排查,保持清晰思路,可有效提高分析和解决问题的效率。

跟帖

查看更多跟帖 已显示全部跟帖