关于模拟珩磨中工艺螺栓的应用

为提升发动机性能,我公司在某发动机机型新线体设备到厂之前,对模拟珩磨进行研究、验证,并决定在缸体生产线增加模拟珩磨工艺。由于新购珩磨机行程不足,采用产品螺栓合装工艺缸盖需要进行改造,且成本高,改造时间长,因此引入了工艺螺栓。

工艺螺栓与产品螺栓

经试验发现,产品螺栓等级为10.9,拧紧后拧紧扭矩到达屈服极限进入塑性变形区间,螺栓被拉伸不可恢复,多次使用后断裂; 工艺螺栓螺栓等级为12.9或更高,屈服强度高于产品螺栓抗拉极限,工艺螺栓拧紧后进入弹性变形区,松开后恢复原长,可多次重复使用。

通过螺栓特性对比,采用工艺螺栓可满足与产品螺栓相同的拧紧效果,为保证工艺螺栓重复使用后缸孔变形的一致性,需要对工艺螺栓的拧紧工艺、螺栓寿命及拧紧后的缸孔变形进行研究。

1.螺栓强度等级确定

目前国内最高螺栓强度等级为14.9级,等级越高,成本越高,为保证经济性,我司决定选取螺栓等级为12.9 ,螺栓轴力计算为:

产品螺栓预紧力:Fb=σ×As=940 MPa×3.14×(8.5/2)2 mm2=53 298 N;

工艺螺栓预紧力:Fb=σ×As=1 098 MPa×3.14×(8.5/2)2 mm2= 62 274.4N。

2.拧紧工艺制定

为了使工艺螺栓达到产品预紧力,目前普遍采用扭矩法和转角法控制,以下对两种拧紧方法进行验证。

(1)扭矩法

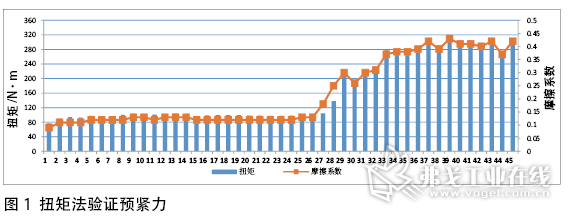

在产品预紧力为54 kN状态下,多次拧紧验证,工艺螺栓首次拧紧扭矩77 N·m;再次拧紧至第27次时,扭矩稳定在90~100 N·m,摩擦系数、拧紧扭矩基本稳定;在第27次后摩擦系数急速升高超出产品标准要求(0.08~0.16),到第45次时摩擦系数达到0.42,扭矩为309 N·m,座面磨损严重达到报废要求。如图1所示。

为降低螺栓座面磨损,在产品预紧力54kN状态下,每次拧紧前对螺栓座面涂机油重复拧紧50次验证,发现摩擦系数稳定在0.07~0.11之间,拧紧扭矩变化量相对较大发生在在60~89 N·m之间。

经试验确定,在定轴力拧紧后,螺栓拧紧扭矩不稳定;同时螺栓涂油拧紧可获得稳定的摩擦系数,并为多次使用提供基础。

(2)转角法

根据拧紧曲线及生产经验,初步确定拧紧工艺为15 N·m+120°,对座面涂油、座面+螺纹涂油两种状态分别重复拧紧多次验证。

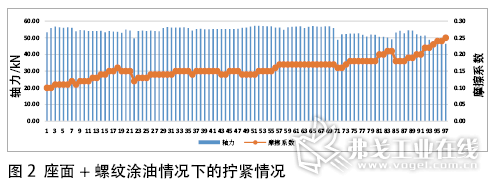

在座面+螺纹涂油情况下,重复拧紧前70次时轴力、摩擦系数基本稳定;71次后轴力出现不稳定状态,摩擦系数波动范围变大,第97次时螺栓断裂。如图2所示。

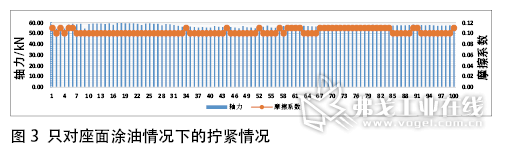

只对座面涂油时,重复拧紧100次后轴力、摩擦系数变化相对稳定;受试验资源限制,未进行继续验证,根据趋势,可判断此状态具备长久使用的可行性。如图3所示。

通过试验发现,螺栓座面润滑对拧紧轴力及摩擦系数起着关键作用,在扭矩+转角控制方法下螺栓座面涂油可保证弹性拧紧时轴力稳定,螺栓可多次使用。

缸孔变形验证

为验证制定的工艺螺栓拧紧工艺的合理性,分别抽取5件缸体用产品螺栓、工艺螺栓合装工艺缸盖珩磨加工完成,然后合装产品缸盖检测各缸孔圆柱度。对比结果发现工艺螺栓与产品螺栓对珩磨加工后缸孔变形基本相当。

为消除同一缸体多次使用后螺纹失效,抽取5件缸体用同一套螺栓分别合装重复拧紧20次,分别检测第1次和第20次缸孔圆柱度,对比缸孔变形。螺栓使用100次后缸孔圆柱度的最大误差3.7 mm,螺栓未失效,仍可继续使用。

总结

本文通过试验验证,确定了工艺螺栓拧紧工艺及使用寿命方法,为批量生产过程控制提供了数据支持,同时避免了因珩磨机不能容纳产品螺栓行程不足而进行的设备重大改造投资。同时发现螺栓座面润滑效果直接影响摩擦系数,易造成轴力不稳定,通过涂油等手段可保证摩擦系数稳定,使得螺栓在弹性区多次使用成为可能。

跟帖

查看更多跟帖 已显示全部跟帖