基于仿真缸盖的螺栓拧紧方案研究

高强度机体、缸盖连接螺栓以及大扭矩的拧紧方式可以有效地保证机体和缸盖之间的密封,并抵抗曲柄连杆机构的周期性载荷冲击。但在缸盖装配完成后往往会约束缸孔,使缸孔直径发生变化,以致降低缸孔的尺寸精度。本文结合对仿真缸盖拧紧工艺的实际应用研究,通过借鉴仿真缸盖,配合缸垫及仿真缸盖工艺螺栓等部件的使用,对装配仿真缸盖和真实缸盖机体的缸孔直径变化进行了比对分析,提供了一种减少甚至抵消真实缸盖装配过程中缸孔形变的方式。

数值对比分析

测量带仿真缸盖的缸孔数值,将仿真缸盖拆卸并测量其缸孔变形数值,完成后换装真实缸盖测量缸孔数值,分析成品缸盖与仿真缸盖约束缸孔直径的数值,以减少加工及装配过程中所产生的精加工尺寸误差。其中,包括仿真缸盖及仿真缸盖工艺螺栓缸盖、机体、缸垫和缸盖螺栓等几部分。

检测工具:Marposs专用检测工具,示值精度1 mm。

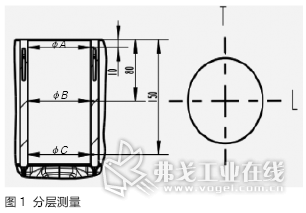

测量方法:进行分层测量,具体参看图1。

具体测量位置(参看图1):按照所示位置分别在距顶面10 mm、80 mm、150 mm处分别测量出ΦA、ΦB、ΦC横纵两个方向的直径,用测得的6个数据平均值作为缸孔直径。

真实缸盖拧紧连接螺栓机械性能试验

1.试验内容

真实缸盖螺栓资料参看表1。

研究对象:真实缸盖螺栓拧紧方式。

配件:某2.7 L机体、某2.7 L缸盖、缸垫及机油等辅材。

试验设备:万能电子试验机(包括紧固分析系统)。

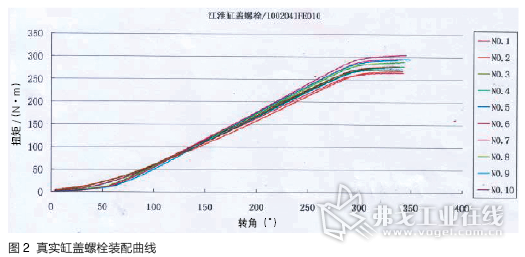

真实螺栓装配曲线确认,具体参看图2。

2.缸盖拧紧方式确认(由真实缸盖螺栓装配曲线确认)

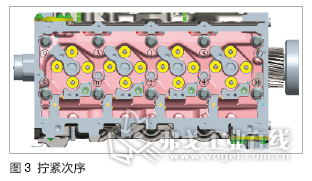

在缸盖螺栓的螺纹部分涂抹适量机油,拧紧方式为扭矩控制加转角监控法:采用非同步拧紧时,扭矩及转角为10 N・m(拧紧机100 r/min)→60 N・m+240°(拧紧机20 r/min)→反转300°(拧紧机20 r/min)→60 N・m+240°(拧紧机20 r/min)。拧紧后,应监控最终拧紧扭矩,使其控制在(290±50) N・m范围内。如扭矩不在控制范围内,应更换螺栓,重新按照以上方法打紧。手动拧紧时按照从中间到两边、交叉拧紧的方法拧紧,拧紧次序参照图3所示。

在螺栓各个螺纹副载荷相同的情况下,真实缸盖螺栓和仿真缸盖螺栓约束的机体变形方向是一致的,计算真实螺栓载荷Pf,Pf=121 000 N,计算方法参见公式1。

式中,MA为螺纹副装配转矩,单位N·m;Ff为螺纹所受预应拉力(Ft=0.8~0.9Pf);Pf为螺纹保证载荷,N(GB3098.1-82);dn为螺栓支撑面摩擦力矩等效直径,单位mm;α为螺纹半角;d2为螺纹中径,单位mm;ms为螺纹副摩擦系数;mn为支撑面之间摩擦系数。

仿真缸盖拧紧连接螺栓机械性能试验

1.试验内容

模仿真实缸盖受力,以确定拧紧扭矩。使某2.7 L发动机机体缸孔受力及直径变化情况接近真实缸盖。参照真实缸盖螺栓中螺栓所受的载荷,使其机体缸孔受到的约束力相近。

试验设备:单轴拧紧机。

配件:某2.7 L机体(未精加工)、缸垫、仿真缸盖螺栓(资料见表2)、仿真缸盖及机油等辅材。

检测设备:Marposs专用检测工具,示值精度1 mm。

由真实机体、缸盖连接螺栓拧紧后受到载荷计算仿真缸盖预紧拧紧扭矩如下:

F′(预紧扭矩) =(0.6~0.7)×δ0×AS=95 N・m

2.缸盖拧紧方式确认

在缸盖螺栓的螺纹部分涂抹适量机油,拧紧方式为扭矩控制加转角监控法:采用非同步拧紧时,扭矩及转角为10 N・m(拧紧机100 r/min)→95 N・m

+120°(拧紧机20 r/min)→反转150°(拧紧机20 r/min)→95 N・m +120°(拧紧机20 r/min)。拧紧后,应监控最终拧紧扭矩,使其控制在(260±50)N・m范围内。如扭矩不在控制范围内,应更换螺栓,重新按照以上方法拧紧。手动拧紧时按照从中间到两边、交叉拧紧的方法拧紧,拧紧次序参照真实缸盖,如图3所示。

仿真缸盖螺栓寿命试验

根据工艺方案螺栓拉伸不能超过的长度值确定螺栓使用次数。抽出一台机体装配上缸垫和仿真缸盖准备进行试验;放入测量新的仿真缸盖拧紧螺栓长度L, 放入10个并预紧;按仿真缸盖装配工艺参数使用螺母拧紧机进行拧紧(95 N·m+120°);使用螺母拧紧机松开仿真缸盖螺栓;测量拧紧后的螺栓长度L1;使用相同螺栓重复试验步骤直至螺栓拧断,测量出拧紧过的螺栓长度为L2、L3、L4……

批次加工后测量螺纹长度及缸孔测量数据(直径、几何公差等),同时判定工艺仿真螺栓是否可以继续使用。根据螺栓的真实使用情况以及螺栓长度判定,通过对比螺栓长度、扭矩和使用次数之间的关系,发现仿真螺栓在第四次使用后,螺栓形变量急剧增大,同时转矩减小,所以判定仿真螺栓的使用寿命为4次。判定标准如下:成品缸孔检测数据超差,判定仿真缸盖螺栓报废。出现滑牙、断裂、裂纹、变形等影响仿真缸盖螺栓整体结构强度的情况,判定仿真缸盖螺栓报废。螺纹伸长量的长度超过保证载荷条件下的长度(参见公式3),判定仿真缸盖螺栓报废。计算保证载荷,即螺栓受载后,不发生永久变形的最大载荷。其值等于公称应力截面积As×保证应力Sp。计算结果如下:

极限伸长量计算:

式中,Kb为螺栓钢材强度;Fb为载荷;△L为伸长量。

工艺方案的实际验证

以我公司最新开发的2.7项目产品为例,引入仿真缸盖,通过螺栓拧紧来仿真实际装配时缸体顶面所受的螺栓预紧力,在受力状态下进行精镗和珩磨,随后拆卸仿真缸盖进行装配,用加工变形来抵消装配变形的工艺

方法。

1.拧紧扭矩

在缸盖螺栓的螺纹部分涂抹适量机油,拧紧方式为转矩控制加转角监控法:采用非同步拧紧时,扭矩及转角为10 N・m(拧紧机100 r/min)→60 N・m

+240°(拧紧机20 r/min)→反转300°(拧紧机20 r/min)→60 N・m+240°(拧紧机20 r/min)。拧紧后,应监控最终拧紧扭矩,使其控制在(290±50) N·m范围内。如扭矩不在控制范围内,应更换螺栓,重新按照以上方法拧紧。手动拧紧时按照从中间到两边、交叉拧紧的方法拧紧,拧紧次序参照真实缸盖,如图3所示。计算缸孔直径偏差量,发现偏差结果符合,且加工成品直径合格,即为仿真缸盖

有效。

2.检测与验证

仿真缸盖螺栓拧矩验证(圆柱度仪器测量):

试验珩磨缸孔后,安装实际缸盖、缸垫验证,拧紧真实缸盖螺栓;仿真缸盖螺栓拧矩预定为190 N・m、220 N・m、250 N・m和280 N・m四组,每组一个缸体作为验证,验证结果见表3。

3.扭矩方案选择

根据加装缸盖后缸体缸孔圆柱度数据,选择圆柱度小的数据,即选仿真缸盖螺栓安装扭矩为220 N・m和280 N・m的方案。考虑到较小的扭矩对螺栓使用寿命、缸体各缸最大变形量数值等方面的影响,优选仿真缸盖螺栓安装拧矩为220 N・m方案。

4.进一步验证

按照仿真缸盖螺栓拧矩预定220 N・m继续验证,加装实际缸盖、缸垫后测量缸孔变形量。

仿真缸盖螺栓转矩220 N・m,加装缸盖、缸垫检测,缸孔圆柱度数据见表4。

结语

发动机机体、缸盖加工和装配过程是一个整体,装配过程中遇到的机体、缸盖连接螺栓约束缸孔变形的问题,可以通过增加仿真缸盖的方式解决。本文通过对真实机体、缸盖连接螺栓进行分析研究,通过计算的方式,完成真实、仿真缸盖螺栓载荷量的计算。通过使仿真缸盖螺栓载荷和真实缸盖螺栓载荷相接近的方式,完成了合格机体部件的加工和装配方法的研究,有效提供了合格成品。

跟帖

查看更多跟帖 已显示全部跟帖