采用CBN磨轮加工变速器中间轴长键槽

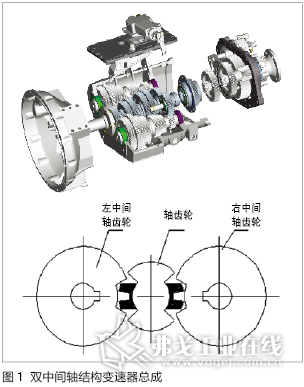

双中间轴结构变速器因其承载能力强、故障率低等特点已成为国内重型卡车匹配的主力箱型。该变速器具有特殊的设计结构,核心技术是齿轮对齿。对齿的目的是确保双中间轴驱动齿轮同时与主轴齿轮正确啮合,使主轴齿轮与主轴同轴,并均匀分布载荷。中间轴的制造精度,尤其是对齿精度影响整箱的承载能力,从而影响整箱的使用寿命。双中间轴结构变速器总成如图1所示。

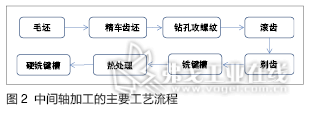

中间轴加工的主要工艺流程如图2所示,存在着两大问题:热后键槽硬铣加工稳定性差;单件加工硬铣刀具费用高。由于中间轴键槽位置度超差,变速器装配过程中会产生“平键滑移”,影响驾驶舒适性。为此,我们对中间轴键槽的加工工艺展开了深入研究。

长键槽加工误差分析

1.工艺方案分析

零件结构形式如图3所示。

(1)产品加工要求 键槽长度为139 mm,键槽宽度为9.525±0.012 mm(6级精度),键槽对齿的位置度要求为0.10 mm。

(2)工艺方案分析 根据零件的结构形式,满足长键槽产品精度要求,只能采用热前、热后两序加工来消除热处理变形。现有的加工方式是采用硬铣工艺。

2. 热前/热后长键槽铣削加工误差分析

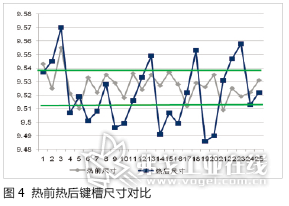

铣床夹具每次重复装夹引起的误差约为:0.02~0.03 mm;热处理变形误差约为:0.03~0.05 mm。由此引起的键槽尺寸热前热后变化如图4所示。

3. 试验分析

因键槽长度为139 mm,我们按等距的方式在整体键槽上取点,在热前、热后对应测量,先后进行了3轮试验。试验结论如下:

(1)如果单独采用热前加工无法满足产品图样要求,必须在热后增加精加工工序。

(2)刀具整体寿命期间内误差约为0.01~0.03 mm。

(3)热前热后铣槽定位夹紧方式的差异产生的误差约为0.005~0.01 mm。

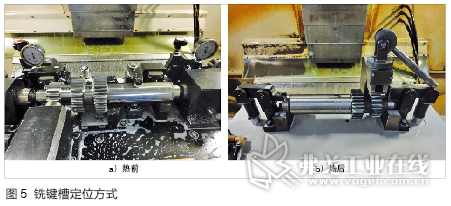

如图5所示,热前加工采用零件顶尖孔定位,长键槽采用盘铣刀在侧面加工;热后加工采用外圆定位,长键槽朝上摆放,用棒铣刀加工。定位及加工方式的差异产生理论误差。

对长键槽加工工艺进行优化

中间轴材料为FAS3420H,零件热后硬度为58~63 HRC,热后采用硬铣的方法加工存在加工经济性差的问题。而从加工原理上分析,该零件采用磨削替代铣削是可行的,所以如何选择磨削设备和工具成为解决问题的

关键。

1. 设备的选型

因为没有磨削长键槽的标准设备,我们考虑利用现有的加工中心——VMC600立式加工中心进行磨削(见图6),但是磨削工艺产生的絮状铁屑与铣削工艺产生的卷式铁屑有着较大的差别(见图7)。

现有设备使用的过滤系统为链板式排屑装置,该装置适用于卷状、块状金属的排屑,不适用于粉末或絮状的铁屑排出,而我们使用磨轮产生的是絮状铁屑。所以,必须对现有设备的过滤系统加以改造。

改造方案:将现有的链板式排屑装置改为刮板式排屑装置,利于絮状铁屑的排出。同时因为该机床作为磨削精加工使用设备,加工零件的精度要求控制在0.024 mm以内,所以需要增加纸过滤系统和过滤冷却装置(冬季和夏季环境温差较大)。改造后的设备状态如图8所示。

因为采用立式加工中心进行磨削加工,还需要对现有的机床功率进行验算。经计算,磨削功率远小于机床主功率,此工艺方案可行。

2.磨轮的选型

受所选机床限制,只能选择不可修整的CBN磨轮进行加工(见图9)。根据立式加工中心的标准刀柄形式和零件结构,磨轮基体的设计及磨轮规格的选择如下:基体外径为80 mm,内孔为22 mm,与标准BT40铣刀柄配套安装;基体厚度确定为9 mm;基体材料选用45号钢调质;基体采用磨削加工;经过试验验证,磨轮粒度选用100/120粒;选用镍基结合剂;选用磨轮浓度为100%(每立方厘米CBN材料重量)。

3.工艺试验

采用如下切削参数:单边磨削余量0.10 mm,切削速度25 m/s,进给速度200 mm/min,分两刀切削,均采取顺铣的加工方式,加工节拍2.2 min。磨削液采用普通高效磨削液,浓度3%~5%。

试验结果:进行50件小批量生产和300件白班夜班连续生产,验证工艺方案可行。进行工序能力指数的测算和对比,工序能力指数由铣削的0.64提升到磨削的2.36,工艺加工稳定性较高,单件刀具降低成本5.5元,验证工艺方案可行。迄今为止,此方案共完成批量稳定生产12万件。

需要强调的是,要控制磨轮切入及切出时的进给量,否则容易出现磨糊现象。

结语

采用CBN磨轮进行中间轴长键槽的工艺试验研究与批量应用,重点是CBN磨轮的选用与工艺参数的确定,其中摸索工艺参数经历了30余次的工艺试验,前后历时约两年时间。主要解决的难题是磨糊问题和工艺加工效率这对主要矛盾。

后续需要改进的是CBN磨轮生产效率的提升问题。现有的磨削切削速度为25 m/s,而CBN磨轮推荐的工艺参数为80~100 m/s,这主要是受现有机床最高切削速度的限制,需要在后续工艺规划中加以优化。

跟帖

查看更多跟帖 已显示全部跟帖