汽车涂装干式漆雾分离技术的探讨

长期以来文丘里和水旋式等湿式漆雾捕集法一直是汽车油漆喷涂线采用的漆雾捕集技术,但随着技术的不断发展,涂装设备制造商和汽车企业通过对喷漆室的结构进行优化设计,开发新的干式漆雾捕集技术来取代湿式漆雾捕集装置,目前已有越来越多的汽车涂装线应用干式喷漆室技术,主要包括以杜尔公司为代表的石灰石粉漆雾捕集法、以艾森曼公司为代表的静电吸附漆雾捕集法以及以奥地利Brain flash公司为代表的纸箱式漆雾捕集法。从目前来看,纸箱式干式漆雾捕集法已成为主要的发展方向。

纸箱干式漆雾捕集系统的特点及典型布置方案

1.结构介绍

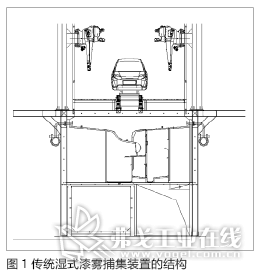

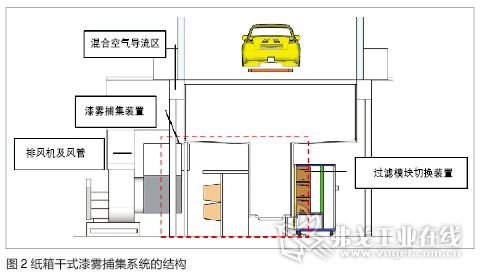

传统的湿式漆雾捕集装置使用循环水来洗涤带漆雾的空气,工作原理是利用淌水板、文丘里口或水旋器的特殊构造使水与漆雾充分混合,再利用挡水板和风向的多次转化,分离VOC和含油漆的循环水;为了捕捉和去除循环水中的油漆,还需要在循环水中添加大量的化学药品,典型结构如图1所示。而纸箱干式漆雾捕集系统构造简单,没有复杂的漆雾分离结构、循环水系统、加药装置和除渣系统,通常由混合空气导流区、漆雾捕集装置(纸盒子)、排风机及风管、过滤模块切换装置及智能控制系统组成,如图2所示。

湿式喷漆室的漆雾分离系统非常复杂,设备数量多,能耗高,为了使漆雾和水充分混合达到漆雾捕集的最大化,文丘里等湿式漆雾捕集装置的下部结构非常复杂,虽然达到了分离的目的,但挡风板等复杂的空腔内也堆积了大量的漆渣难以清理。

与湿式喷漆室的漆雾分离设备相比,纸箱式干式喷漆室的漆雾分离设备结构简单,便于清理,通常结合循环风技术,空调风利用率可达80%~90%。经过测试,过滤器带走的湿度约5%,仅消耗极少的动能就可以维持喷涂所需要的工艺空气质量。相比之下,湿式喷漆室采用循环风技术需要进行除湿调温,动能消耗较高。

2.典型的纸箱漆雾分离模块的设备布置方式

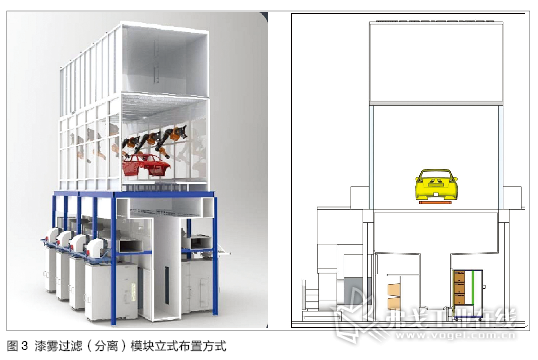

(1)漆雾过滤(分离)模块立式布置方式

过滤单元采用垂直布置,循环风经双侧的过滤器过滤后回到循环风空调进行温湿度调整,如图3所示。采用立式结构有利于过滤模块的更换,喷漆室下部结构的宽度也可以得到有效的控制,便于生产线设备布置。

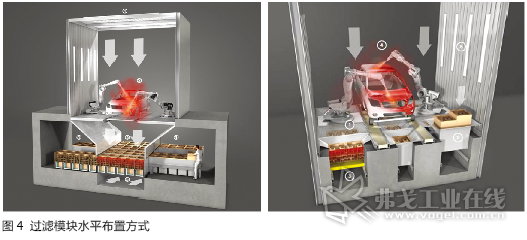

(2)过滤模块水平布置方式

过滤单元水平布置,需要在喷漆室底部设置金属框架固定纸盒子过滤器和纤维过滤板,循环风从底部风道返回循环风空调进行温湿度调节,如图4所示。与垂直布置方式相比,过滤单元水平布置方式对漆雾的过滤更加均匀和彻底,过滤器的容漆率可以得到更加充分的利用,但在更换和维护过滤单元时没有垂直布置的方式方便,不利于后期的维护和更换。

综合两种布置方式的优点和不足,立式布置便于做成模块化结构,如将过滤纸盒和纤维滤板做成过滤小车单元,方便更换和维护,可以在生产的同时快速更换达到饱和状态的过滤器,不仅效率更高,而且更清洁。所以目前大批量汽车车身涂装线漆雾分离装置多采用过滤模块立式布置方式。

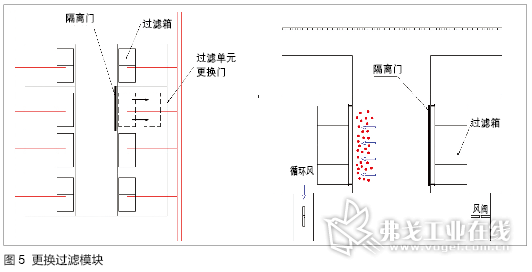

立式漆雾过滤装置为了保证系统的漆雾分离效果,系统设有自动监测功能,根据工况确认需要更换的过滤模块,系统会通过声光和监控界面自动通知操作人员哪些过滤模块容漆量已达到极限需要更换,操作人员需要准备好新的过滤模块投入使用,更换前系统会首先关闭需要更换的过滤模块进风口,工人解锁需要更换的模块,更换上新的过滤模块,再将新的过滤模块锁在接口上,系统重新打开更换后的模块接口,让新的过滤模块发挥作用,如图5所示。

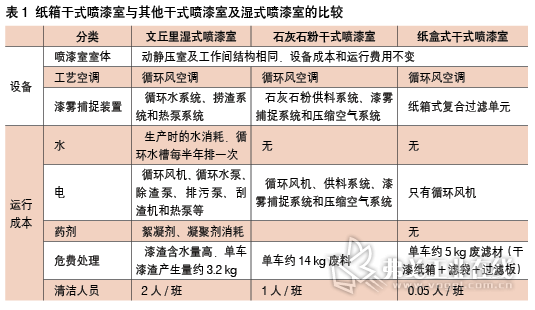

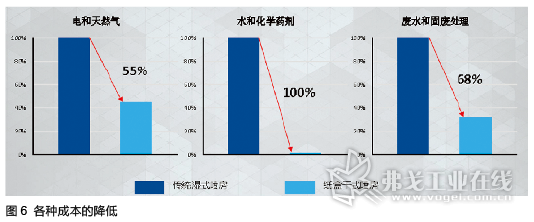

(3)纸箱干式喷漆室与其他干式喷漆室及湿式喷漆室的比较如表1和图6所示。以一条产能20万台/年的B1B2水性漆涂装车间为例,使用纸箱干式喷漆室与使用传统的湿式文丘里喷漆室相比,单车动能成本降低约20元。

干式喷漆室漆雾分离系统核心模块——过滤器单元

1.过滤方式及纸箱结构

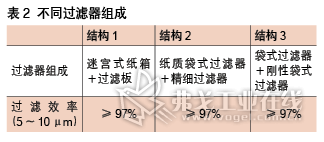

虽然每个厂家开发的过滤器结构不尽相同,但过滤模块都采用了混合型过滤方式,基本构成是一级纸箱过滤+二级过滤,保证了对漆雾颗粒的充分过滤,如表2所示;一级过滤器需要去除绝大多数粒径较大的漆雾,二级过滤为F5-F7级过滤器,需要过滤掉5 μm级别的漆雾小颗粒。

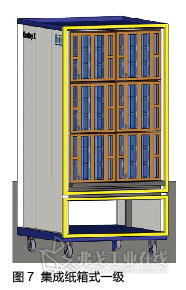

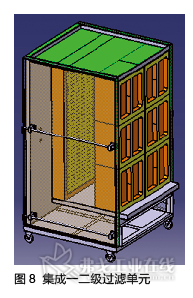

过滤模块可以根据过滤袋、过滤纸箱和过滤板等滤材进行不同方式的组合。为了提高安装和更换效率,通常将滤材集成在模块化的小车内,目前主要有两种方式,一种是不同过滤等级的纸箱放集成在一个模块化小车内,一种是将过滤纸箱和过滤板集成在一个空气过滤小车内,如图7和图8所示。但无论哪一种组合都是将袋式过滤器或者纸盒子过滤器设置为过滤单元的第一级,因为这样可以使捕集中的漆雾原封不动地封闭在袋/纸盒子中,不在作业场飞散,作业场所几乎不被污染;其次,袋式或纸盒子比过滤板增大了过滤面积,使得大量的漆雾在第一级就得到有效的分离。

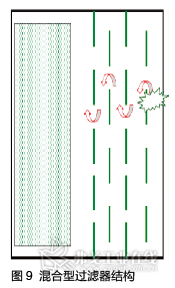

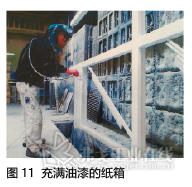

纸盒子漆雾分离模块的第一道过滤器为混合型过滤器(见图9),采用了纸箱加精滤器的结构,纸箱采用复杂的迷宫式设计,通过不同路径结构的排列组合产生的表面积更大的吸附面,漆雾通过送排风系统被吹入错综复杂的腔体内,结合离心力的作用,达到对漆雾的最大吸附效果,如图10所示。同时多重空间带来的优异容漆率,最高容漆量可达20 kg左右,达到饱和状态的漆雾分离纸盒子如图11所示,优秀的容漆率延长了更换周期,降低了运行成本;纸箱后设置了F5级的过滤板过滤掉10 μm以上的漆雾颗粒。

2.配置过滤器

视送风量和过喷量的大小,在空调送风量和过喷量小的塑料件自动喷涂线可以配置一级过滤器来满足要求;而送风量和过喷量大的车身涂装线,漆雾捕集系统需要配置一级过滤器加二级过滤器的方式来保证工艺空气质量。

安全设计及运行要求

1.防爆区域的设置

喷漆室送排风需按照喷漆室安全规范要求设计成负压,保证更换过滤小车时工艺空气也不会从喷房泄露,从而保证人员健康和环境。防爆区域的设置:建议将过滤单元小车对接点(排风口)周边1~1.5 m半径区域,滤袋更换点的周边0.5 m半径区域内设置成二级防爆区域,在防爆区域通过导轨在过滤小车上进行电气接地和等电位连接可避免产生静电从而引发起火危险;防爆隔离区和过滤器更换区应设置安全网隔开,仅维护人员才可进入,这些区域需要设置送排风系统,保证良好的空气更新(建议每小时换气3~5次)。

2.消防设计

纸箱式过滤模块因不使用水,滤材都为易燃的纸质和纤维材料,相比传统的文丘里等湿式漆雾捕集装置和石灰石粉等干式漆雾捕集装置,火灾危险性更高,需要参照GB50116-2013、GB14444等国标要求设置完善的消防系统。配置足够数量的灭火器材,自动消防系统需要根据漆雾聚集的位置来确认灭火点,通常布置在喷漆室、废气导流段、纸箱过滤段和排风风管等4个区域,如图12所示。为了保证灭火的效果,2区和3区使用雨淋式防火系统并设置火焰探测器和声光报警,4区采用湿式喷淋,5区的纸箱过滤段可考虑采用雨淋或全淹没式气体灭火系统,喷房内安装可燃气体浓度监测报警装置。值得强调的是更换后的饱和过滤纸箱等废弃滤材临时存放区也要按照消防要求设置灭火装置。

3.安全管理

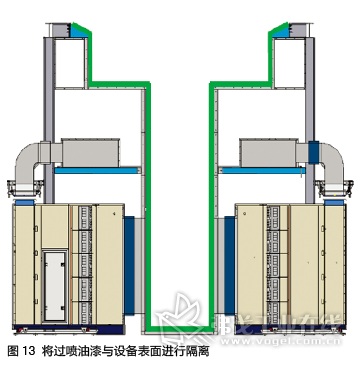

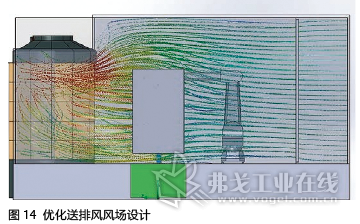

生产和工艺维护时的安全管理,由于干式喷漆室的漆雾分离系统没有水槽,火灾危险性大,生产期间绝对禁止向喷漆室下部倾倒溶剂和油漆。机器人喷涂段要设置旋杯清洗装置和废溶剂收集管路,避免清洗溶剂进入格栅下部的漆雾分离系统。人工喷涂段生产期间的喷枪清洗需要在专门的溶剂盒中进行,喷枪换色、调整也需要使用专门的金属容器进行收集。清理废气导流段、纸箱过滤段及风管时,严禁使用溶剂进行冲洗,可以考虑在废气导流段及漆雾分离区底部覆盖防静电塑料薄膜将过喷油漆与设备表面进行隔离,如图13中的绿色线条所示,减少清理时的工作量。排风系统设计要考虑优化排风风场,减少空气导流区及漆雾分离区底部的漆雾附着,延长维护周期,如图14所示。值得注意的是,喷漆室内部所有设备及工装都要做好接地,并进行定期检测,保证接地泄露电阻不大于106 Ω,消除静电的积聚。

干式漆雾过滤材料的后处理

由于干式漆雾分离系统不需要水,产生的漆渣约占漆渣废弃物的90%(其余部分为纸箱、滤袋或过滤板),属于高热值的可燃物,所以带漆雾的纸箱等废弃物可用来进行垃圾焚烧发电或者作为代用燃料,剩余物也可以用作建筑材料,从而实现再循环利用。需要注意的是由于饱和的废弃漆雾过滤纸箱和过滤袋等废弃物属于有易燃的特点,所以建议参照GB14444的要求在临时存储和运输期间全程都要使用带盖的容器存放,存储和运输过程中也要注意防止静电聚集。

跟帖

查看更多跟帖 已显示全部跟帖