基于汽车轻量化的热冲压技术研究

基于低碳、绿色、节能和安全等理念,汽车轻量化是现代汽车设计制造的一大主流,汽车轻量化技术可提高燃油经济性,实现节能减排的目的。汽车重量每降低100 kg,每百公里油耗至少可节约1.6 L,所以,近年来汽车轻量化技术发展势头迅猛。其中,高强度板热冲压技术是汽车轻量化的主要途径之一。

热冲压成形是将初始硬度为500~600 MPa的硼钢板加热至奥氏体化状态,快速转移至模具中高速冲压成形,在保证一定的压力情况下,制件在模具本体中以大于27 ℃/s的冷却速度进行淬火处理,保压淬火一段时间,以获得具有均匀马氏体组织的超高强度钢零件的成形方法。热冲压成形技术可以得到超高强度的车身零件,减轻车身重量,提高车身安全性、舒适性,改善冲压成形性并提高零件尺寸精度,本文主要针对冲压零件的结构特征,研究并分析热冲压成形零件的结构设计方案,以实现汽车结构件轻量化技术。

热冲压成形性能

热冲压成形技术的典型案例如图1所示。

1.材料模型

金属材料在再结晶温度以下塑性变形时强度和硬度升高,称为材料的硬化,材料的硬化模型可以表示为:

其中,σ为真应力,单位为MPa;n为硬化指数。

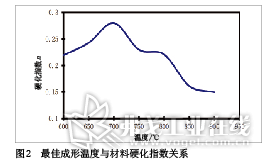

2.成形温度

材料的热冲压成形有其成形温度范围,材料的最佳成形温度与其材料硬化指数关系如图2所示。材料的硬化指数等于或近似于单向拉伸时材料最大均匀伸长应变的大小。材料硬化指数n的大小实际上反映了板材的应变均匀化能力,n对板材成形极限曲线具有明显的影响,n大则材料的成形极限曲线高,n小则材料的成形极限曲线低。n高时,材料拉胀性能也好,由图2可以看出,700 ℃为该材料的成形最佳温度。

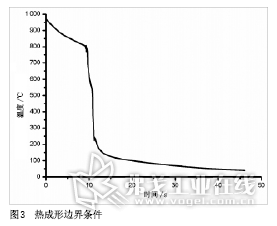

3.成形边界条件

热冲压成形有其成形温度边界条件,控制好温度边界条件,对冲压件的成形质量有至关重要的决定作用。热冲压成形零件的成形温度边界条件如图3所示。

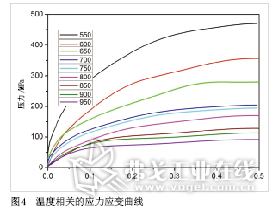

4.应力应变曲线

热冲压成形零件随不同的温度变化,其成形应力应变曲线会发生相应的变化,如图4所示。

热冲压成形零件结构设计

1.形状结构设计

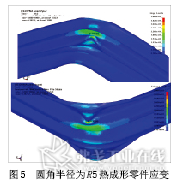

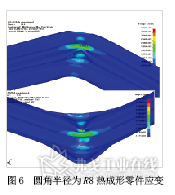

热冲压成形零件形状与结构设计对其热冲压成形质量有重要影响,在相同的碰撞条件下,不同的结构形状热冲压零件的应力应变会发生不同的变化,如图5和图6所示。

在相同的碰撞条件下,即碰撞速度为50 km/h时,热冲压成形零件的圆角半径设计为R5,其最大主应变为0.387(见图5),热冲压成形零件的圆角半径设计为R8的时候,其最大主应变为0.293(见图6)。

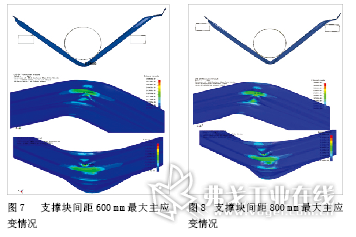

热冲压成形零件的结构支撑块间距的大小对其成形应力应变也有影响,如图7和图8所示。在相同的碰撞条件下,即碰撞速度为50 km/h,支撑块间距分别为600 mm、800mm的条件下,热冲压成形零件的最大主应变将发生变化。当支撑块间距为600 mm时,其最大主应变为0.387,当支撑块间距为800 mm时,其最大主应变为0.345。

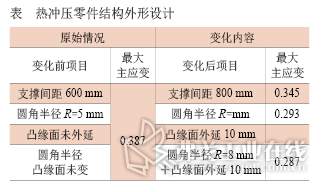

热冲压成形零件结构设计不同,如圆角半径、支撑间距和凸缘面等都会对其最大主应变发生影响,热冲压零件合理的结构外形设计,对其热成形质量有着重要的影响,其结构外形对其最大主应变的影响如表所示。

结语

热冲压成形技术研究结果表明,热冲压成形零件的结构形状的合理设计对其最大主应变有重要的影响,并决定冲压件的成形质量。热冲压成形技术的应用,有效地推进了汽车轻量化技术的快速发展。

跟帖

查看更多跟帖 已显示全部跟帖