货箱轻量化技术的研究与应用

为了应对迫切的全球气候变暖和能源危机,节能减排已经成为全球汽车企业的集体课题。有研究数字显示,如果汽车整车重量降低10%,燃油效率可提高6%~8%,因此车辆轻量化方案的实施对车辆节能减排大有裨益,已成为目前各主要汽车生产企业在产品开发中的重要环节。而货箱作为整车上的最大零部件,其重量占整车重量的15%~30%,货箱轻量化技术的研究和应用对整车轻量化的意义重大。

现有货箱结构介绍

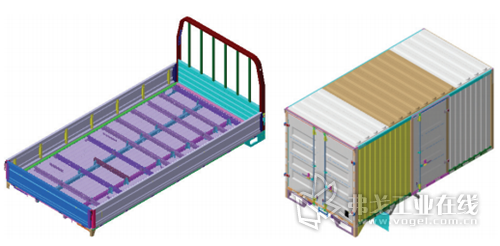

货箱根据其结构形式不同,一般分为栏板货箱和厢式货箱(图1),作为载货汽车主要的承载部件,为了保证具有足够的强度和容积,一般采用钢质型材、辊压和冲压件等焊接装配而成,导致货箱自重较大,对整车燃油效率和动力性都造成了不利影响。

图1 货箱结构

货箱轻量化技术

目前货箱轻量化技术主要通过材料轻量化、结构轻量化和工艺轻量化三个途径来实现,其中材料轻量化因实施效果最为明显,且实施难度相对较低,因此成为现阶段货箱轻量化的主要方法和手段。但随着车辆轻量化程度要求越来越高,工艺轻量化、结构轻量化的研究和应用也越来越深入和广泛。

1.材料轻量化

从世界范围来看,采用高强钢、复合材料和低密度合金等材料替代传统钢材料,已成为货箱轻量化发展的必然趋势,尤其在欧美发达国家,复合材料、铝合金等轻量化材料货箱已得到广泛应用。

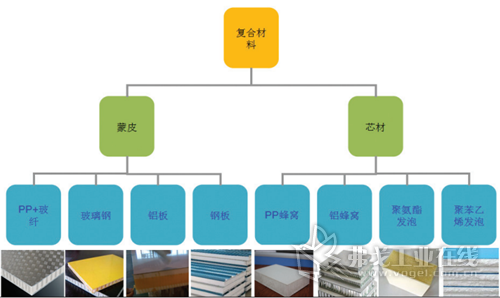

复合材料主要用于货箱的蒙皮部分,其一般分为蒙皮和芯材两部分,其中蒙皮一般为PP+玻纤、玻璃钢等高强度材料,以保证复合材料具有足够的抗冲击性能。芯材采用PP蜂窝、聚氨酯发泡等轻质高强度材料,以保证复合材料具有足够的刚度和抗凹性能。如图2所示,在设计过程中可以根据需求不同对蒙皮和芯材材质进行选择,实现货箱轻量化、性能和成本的最佳平衡。

图2 货箱常用复合材料结构

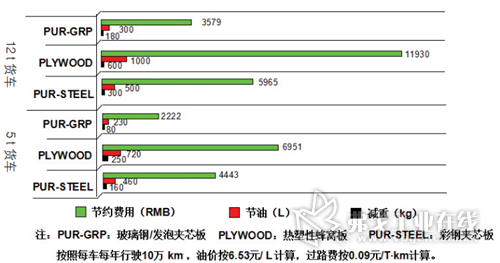

在货箱骨架部分通过采用铝合金型材和高强钢替代传统钢质结构,不但可以有效地实现轻量化,而且具有更好的防腐性能和外观品质。如图3所示,通过材料轻量化方案的实施,可以带来显著的能耗降低和经济效益,且通过对不同轻量化复合材料比较,在轻量化效果上热塑性蜂窝板(蒙皮:PP+玻纤;芯材:PP蜂窝)最好,并且该材料还具有安全、环保和可回收等特点,使其正逐步取代传统轻量化材料,越来越广泛地应用到货箱设计和生产中。

图3 不同复合材料轻量化对比

2.结构轻量化

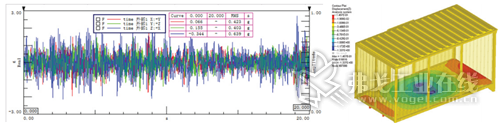

在整体结构方面,以货箱在实际使用工况下各部位加速度和应力测量值为参考,合理设定CAE有限元激励输入(图4),使分析结果与实际相吻合,并以CAE分析结果为依据合理设定和优化货箱各部分强度。同时通过采用承载式框架结构,保证货箱整体强度和刚度,避免因结构设计不合理或强度过剩造成重量增加。

图4 货箱加速度测试与CAE有限元分析

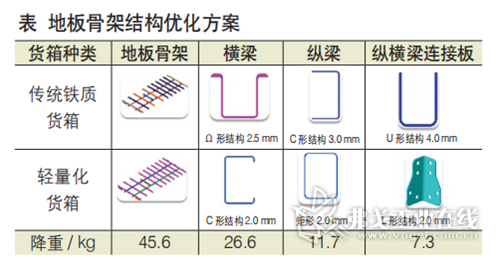

在局部结构设计上,一般采用G形、C形和封闭式空腔等高截面系数结构,在保证截面强度满足要求的前提下,通过使截面面积最小化实现轻量化目的。如表所示,以某轻卡货箱地板骨架为例,通过对横梁、纵梁等结构优化,可在保证强度不降低的情况下有效减重45.6 kg。

表 地板骨架结构优化方案

3.工艺轻量化

工艺轻量化主要从成型工艺和连接工艺方面。

成型工艺主要通过辊压和冲压等工艺,使材料晶相组织滑移产生材料硬化提高部件强度,进而通过减小部件截面和料厚实现轻量化。另外对于等截面且长度较长的部件,可采用分段拼焊工艺,根据实际受力情况,在不同部位合理设定材质和厚度,降低因强度过剩造成的重量增加。

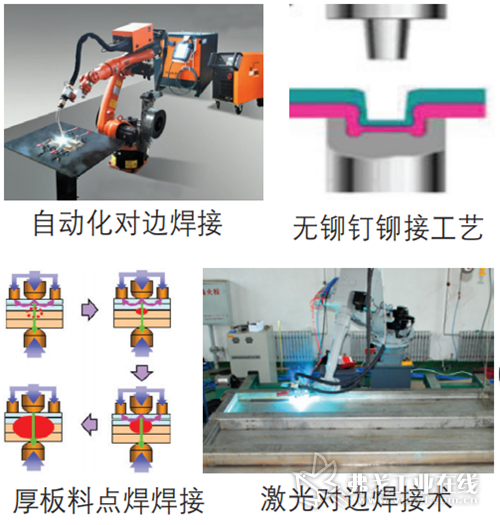

连接工艺如图5所示,主要通过采用自动化对边焊接、无铆钉铆接工艺、厚板料点焊焊接和激光对边焊接等工艺方法,减少部件连接时搭接结构和辅材使用,实现货箱的整体轻量化。

图5 轻量化连接工艺

结论

本文从材料轻量化、结构轻量化和工艺轻量化三个方面,对货箱轻量化进行了分析,为货箱产品轻量化开发提供了参考和借鉴,在实际货箱开发中可以根据具体需求,合理选择轻量化措施,进而达到轻量化、性能和成本等因素的最佳平衡点,有效保障新开发产品的整体竞争力。随着国家对节能减排要求的不断提高,将有效促进新材料、新工艺等轻量化技术的快速发展,为货箱产品的进一步轻量化提供支持。

获取更多评论