福特F150车身结构及连接工艺解析

福特F150是福特旗下的经典皮卡,是F-Series系列中,销量最高的车型,并高踞美国的十大畅销车榜首,连续多年获得美国最佳汽车称号。

这是一款非承载式车身,车架由高强度钢冲压而成,这样不但提高了车身的耐用性,更对乘客在安全方面有了进一步的保证,不尽如此,在安装了AdvanceTrac与RSC(防翻滚稳定控制系统)的技术的帮助下,拖拽能力达到了首屈一指的能力。

整车车身尺寸为,长宽高:5910*2192*1992,下面一起了解一下这款车的车身结构及连接工艺。

F150车身图

一、材 料

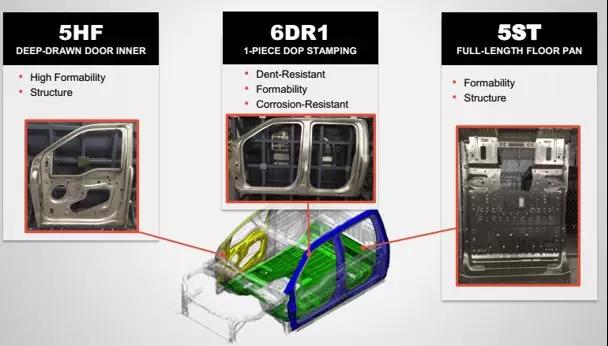

如图,除了最前部和前围板区域,其他区域大部分区域使用材料为铝。

1.1 材料选择

我们之前接触的都是一些SUV及轿车对铝材的应用,但是2015年福特F-150的发布带来了铝对钢争论到了卡车驾驶界的最前沿。为了提高燃油经济性,总是把轻量化作为提高强度和经济性的最佳手段。F150铝材用量占比77.1%,似乎任何时候铝与钢的争论都集中在三个主要问题上:

a. 强度

b. 燃油经济性

c. 成本

1.2 强度

福特F-150是用高强度钢框架和军用铝合金车身制造的,但是军事级铝到底是什么呢?嗯,铝本身并不是最强的金属,所以它必须与其他金属结合才能生产出更强的铝合金。

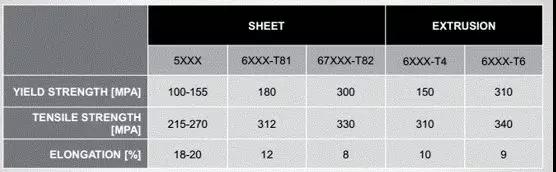

新的F-150主要是由6000系列铝合金经热处理后,其强度提高.通过使用不同的合金混合物并对它们进行热处理,据说实际上制造出的铝比它正在替换的钢更强。使用铝的另一个好处是它的密度比较低,虽然铝增加额外的厚度,但是仍然更轻。下图为该车应用的铝板材及型材的屈服强度、抗拉强度及延伸率。

铝材性能图

材料应用部位图

1.3 燃油经济性

有很多关于新铝F-150燃料经济性的猜测,但是这个数字在里面,而且这个数字是令人印象深刻的。新的2015年福特F-150减掉了700多磅(317.5kg)

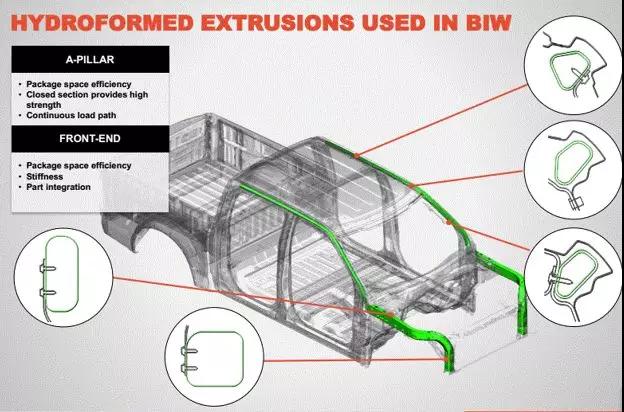

车身骨架图

1.4 修理

由于铝比钢贵,所以保险费用会很高,维修费用也会更高。坦率地说,它比钢铁贵。但这一事实本身并不会对保险成本产生重大影响。据福特人员说:“虽然高强度铝合金的价格比钢铁的价格高一磅,但我们已经开发了制造效率,以尽可能降低成本。”

二、新车身工艺

顶边梁断面图

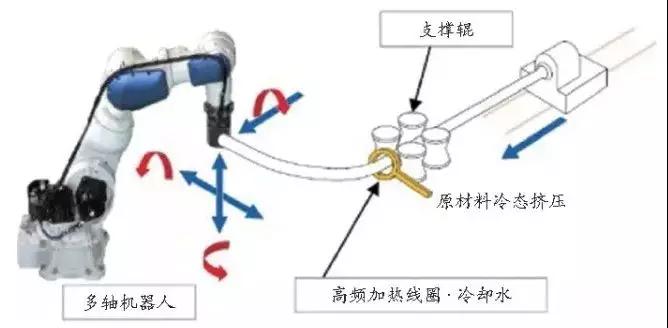

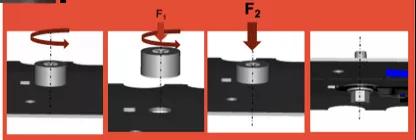

通过上图我们会发现在上边梁区域,内部有封闭截面但是结构却在不同部位有形状差异的这种结构,该工艺是三维热弯和淬火(3DQ),使用三维热弯淬火法(3DQ)成功制造出汽车车身骨架部件“Front Pillar”。

管材的强度为580MPa,通过三维热弯淬火技术加工时的淬火效果,将封闭截面构造的方形钢管成型为前柱形状,实现了1.5GPa级拉伸强度。由于这种方法可减小柱体截面面积,因此可确保足够的强度,在车辆侧翻及碰撞时保护乘客,同时还可扩大驾驶时的前方视野。相对于传统部件,三维热弯淬火部件重量可减轻30%-50%,实现汽车的轻量化。

利用截面形状为圆形及方形的钢管加工制造封闭截面的部件,与利用钢板加工制造相同截面面积的开放截面的部件相比,能够提高弯曲钢性和扭曲刚性。不过,管材的成型方法大多使用“液压成型”(利用高压液体使钢材塑性变形的加工方法)这种冷加工方法,成型后部件的拉伸强度最大只有980MPa级。

而3DQ法通过对截面形状为圆形及方形的钢管实施局部加热及淬火来提高强度,同时使用多轴机器人实施弯曲加工,这样一来,即使是封闭截面的部件,也可用一道工序制造沿长度方向复杂弯折的产品(如图)。而且,这种方法还可制造液压成型难以实现的1.5GPa级上的部件。

3DQ设备示意图

三、连接工艺

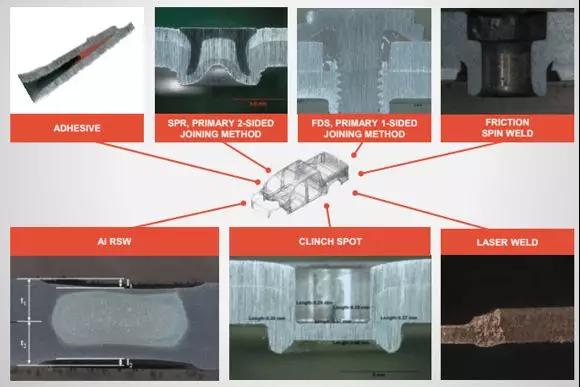

连接分布图

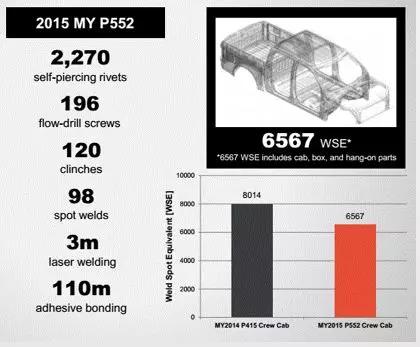

连接数量图

福特F150主要通过SPR、FDS、无铆、激光焊接、FSW、胶接来实现车身连接,其中SPR2270个,FDS196个,无铆120个、激光焊接3m,结构胶110m。

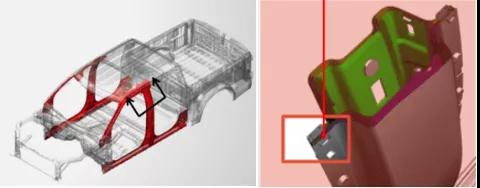

B柱区域连接图

如图,侧围内外板通过SPR连接

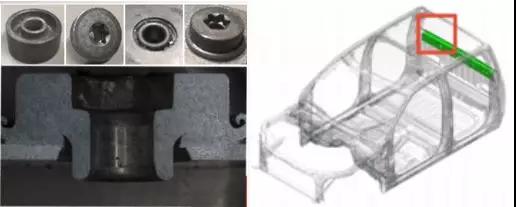

如图,后围板区域应用了搅拌摩擦焊,使紧固件与车身件连接。

四、总 结

通过本文,对F150车身结构、材料、连接工艺、制造新工艺有了初步的了解,对于皮卡的设计也是较好的借鉴参考,合理的部位使用合理的结构及工艺,同时考虑不同地域的法规要求,相信不久将来国产的皮卡在国外的市场份额会更上一层楼。

跟帖

查看更多跟帖 已显示全部跟帖