焊点成像检测仪在车身制造中的应用

电阻点焊是汽车制造领域中的主要连接方式,一辆轿车白车身的焊点数量约为3 000~5 000个,因此点焊质量的合格率在很大程度上影响着汽车的质量。点焊接头的强度主要是通过焊点的强度保证的,在焊接过程中,单个焊点的强度受焊接材料、焊接方法、网压波动、工艺规范以及焊接回路阻抗变化等因素的影响容易出现各种缺陷。焊接缺陷的存在将直接影响焊接结构的可靠性,而车身的强度在很大程度上取决于焊点质量,车身制造质量也直接影响整车的安全性和使用寿命。

超声波点焊检测手段的优势

随着科技的不断进步,汽车车身材料也在不断地升级,镀锌板、热成形板等高强材料开始大量使用。因此,控制点焊质量和发展检测技术是提高汽车安全性和使用寿命的重要途径。目前通常使用破坏性检测和非破坏性检测(即超声波检测)两种方法对焊点进行质量控制。

相比之下,超声波无损检测手段具有传统的破坏检查不可比拟的优点。超声波无损检测能够及时高效地对焊点质量进行检测,使操作者能够及时发现问题,采取相应措施,以有效地稳定产品质量。利用超声波技术对电阻点焊进行无损检测效率较高,几乎能够识别所有有缺陷的焊点。由于超声波检测的高效率及高可靠性,如今越来越多的汽车厂家倾向于使用超声波对焊接质量进行检测。

超声波点焊检测仪介绍

1.点焊检测仪分类

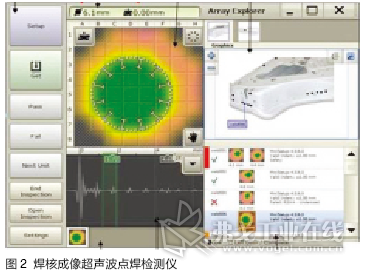

目前行业上使用的超声波点焊检测仪主要有两种,一种是传统的点焊检测仪,其只具备超声波A扫描波形显示,也就是扫描结果呈现在显示屏上的是线性的,如图1所示;另一种是可以焊点成像的点焊检测仪,其采用矩阵传感器技术,可以真实地反馈焊核的实际大小,如图2所示。

2.点焊检测仪对比分析

对两种超声波点焊检测仪在使用过程中的情况进行对比总结,其优缺点如表1所示。

由于焊点成像点焊检测仪比传统点焊检测仪具备更多的优点,因此目前已经广泛运用于汽车制造行业。

3.焊点成像超声波点焊检测仪组成及原理

焊点成像超声波点焊检测仪主要由主机、探头、电池以及充电线缆等组成,如图3所示。当进行焊点检测时,如果金属没有熔合,信号将从板材之间的区域反射显示,说明板材之间是彼此分开的,信号显示区域对应非焊接区。如果金属熔合,则没有内部反射,只能检测到第二张板材底部的信号反射。如果探头覆盖了焊接区域,由此产生的信号波形可以用A扫描和C扫描的组合进行检测。为了避免相邻晶片的影响,传感器中有一个晶片是始终活跃的。波形被捕获后,点焊的内部结构将图像化在屏幕上,显示点焊的熔核直径、表面压痕和其他参数。

焊点成像超声波点焊检测仪在汽车行业的应用

1.检测过程

检测过程主要包括:①选择要检测的焊接总成;②编制检测报告;③导入检测报告;④板件涂耦合剂后开始检测;⑤导出检测报告;⑥检测结果分析。

2.应用结果分析

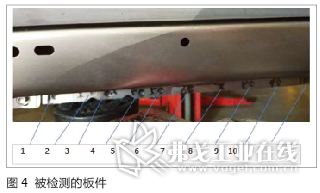

对检测后的板件(图4)进行破坏性检测对比,结果如表2。

由此可见,与破检焊点相比,使用焊点成像超声波点焊检测仪检测,焊核直径检测结果偏差在0.5 mm左右,检测精度完全满足检测需求。因此超声波无损检测作为一种先进的无损检测技术,逐渐被汽车厂广泛应用在白车身焊点质量检测上,而且随着该技术的推广和发展,还可以逐步替代现有的破坏性检查,从而进一步降低整车厂的成本。

总结

作为一种先进的无损检测方法,焊点成像超声波焊点检测受到越来越多的重视,传统的凿检配合少量的传统破坏性检测加上先进的超声波检查方法有效地结合起来,构成了车身焊接质量检测的主要方法。在实际生产过程中,可根据车型生产的产量和抽检批次,抽取车辆进行超声波质量检测,发现缺陷后对缺陷焊点进行破坏性试验、结果验证及返修,从而控制和检测焊接质量,保证整车质量。

跟帖

查看更多跟帖 已显示全部跟帖