精细化管理在总装车间的应用

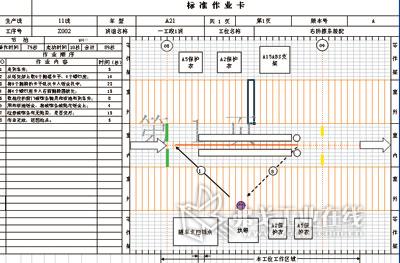

图1 标准化作业卡

精细化管理是一种管理理念,一种管理文化,其以“精、准、细、严”为基本原则,通过提升改造员工素质,加强企业内部控制,强化链接协作管理,从而从整体上提升企业整体效益。本文主要介绍精细化管理在乘用车制造领域总装车间的应用。

精细化管理创新活动开展半年多来,车间依据公司和分厂《精细化生产管理创新活动实施方案》,结合自身实际,重点立足质量、成本和效率三大指标的改善和运行质量与水平的提高,突出了过程控制的精细化、指标要求的具体化、措施的针对性与目标的实效性,从基础管理上切入,从生产的精细化上破题,实现了车间管理的全面升级。一是思想认识不断提高:通过活动的层层动员、层层发动,广大员工对精细化生产管理的认识越来越深刻,员工的工作主动性加强,主人翁意识明显提高,为精细化生产管理创新活动的推进打牢了思想基础。二是生产组织成效明显:车间坚持精密计划安排、精细过程控制、精心设备维护和强化沟通协调,突出计划执行的准确性,较好地实现了由订单供货向适应订单生产、由生产管理向适应专业化加工制造的两个转变。三是运行指标不断改善:坚持以推行管理降耗、工艺降耗和设备降耗为手段,车间生产设备平稳运行,产品质量稳定提升,物资消耗大幅下降,安全生产有效保障,体系建设有序推进。四是现场环境不断改观:车间针对以往现场管理时好时坏、停止不前的状况,明确提出了现场管理工作要努力实现由形象提升向内涵提升的转变,大力促进生产运行水平的不断提升,强化以严格遵守员工行为规范、操作规程和岗位规范为主要内容的养成教育,强化定置管理和目视化管理,突出班组在现场管理中的主导作用,促进现场的自主管理。

精细化应用概述

作为乘用车生产总装车间,必须进一步提升各项管理手段的科技化层次,并努力实现规范化管理,才能达到精细化管理既定的目标。要充分运用ERP系统、OA系统和MES系统等信息化平台,固化体系流程、强化标准,实现痕迹管理,提高执行力,提高信息共享程度和传递速度,提高体系运行效率,增强信息分析能力和问题诊断能力,促进体系自我完善和不断改进。在具体实施精细化管理时,要充分发挥信息化平台的支撑作用,对每一管理环节的每一人、每一事、每一处、每一时和每一物进行责任联接、有机整合,使其资源共享,相互服务,相互作用。此外,还应适时组织进行汽车生产精细化管理软件的开发与运用。如此,既能减少管理过程中大量而繁琐的人力行为和工作误差,又能确保精细化管理及考核的及时性和准确性,从而为精细化管理创新奠定坚实的基础。

突出重点、强化措施

在推行精细化生产管理的过程中,必然会遇到或产生一些新的矛盾和新的问题,为此,车间围绕质量、成本和效率三大指标,坚持以实施制度创新、机制创新、工艺创新、技术创新和管理创新为抓手,结合自身存在的短板、短腿缺陷和精细化生产管理创新活动的重点难点进行攻坚克难,从而促进活动正常运行、健康发展,确保精细化生产管理各项目标的顺利实现。

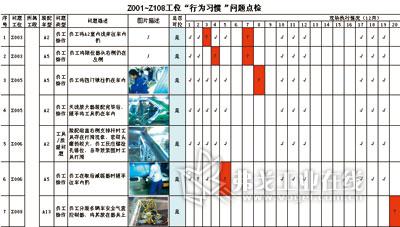

图2 清单方式点检

1.制度创新

为有效解决以往制度活力不够、精细不够和长效不够等问题,在建立健全内部制度上,车间结合工作实际,突出制度的科学性、合理性,使车间内部制度既有管理标准,又有操作要求;既有全线控制机制,又有具体岗位规范;既有刚性约束条款,也有柔性激励措施。在设计制度时,一改以往的管理者单方制定、员工执行的常规,创造性地实行制度设计民主化,抽调部分有思想、有见解和会“挑刺”的员工参与车间制度建设,充分发挥群体智慧,让职工既是制度的创建者,也是制度的推行者,从而有效增强员工执行制度的主动性和自觉性,提高制度的可操作性。

2.机制创新

作为基层生产车间,其生产管理、工艺管理、质量管理、安全管理、现场管理和消耗管理水平的高低,设备管理是决定性因素,抓好设备这个“牛鼻子”,其他工作就能事半功倍。因此,车间积极创新设备管理机制,从设备保养上进行了积极探索。一是将统一协调维修调整为分段包干保养,既增强了操作工的团队协作意识,又提高了综合保养技能。二是在班组设置上实行两个组连续保养,一个组班后保养,摆脱了长期以来设备保养存在的“运行当中无事做、生产完后无人保养”的尴尬境地。三是对操作工的考核评价方式由单向评价改为双向评价,既有车间、工段对操作工至上而下的考核,也有操作工、辅工对调整工至下而上的测评,从而确保考核评价更加科学合理,达到考出导向、评出压力和奖出动力的目的和效果。

3.工艺创新

车间严格按照工艺质量控制标准,精心操作,精准控制,在兼顾其他工艺参数和质量指标的基础上,大胆开展攻关活动,工艺质量稳步提升。标准化作业卡如图1所示。

4.技术创新

半年多来,车间针对影响生产的关键工序和薄弱环节,通过专人跟踪,采取点漆标准化、质量问题攻关、行为习惯类规范、电器模块件检查、工具力矩类和零部件质量控制等精细化装配工作,使得车间整体装配水平有了显著的提升。

(1)点漆标准化工作。第一步:提要求,对生产线各点漆点进行整合,整车漆点由156项优化到目前88项;对点漆工位的员工进行操作培训。

第二步:搞固化,对确认后的点漆点进行排查,禁止私自增减,并对过程进行监控;核对工艺要求漆点与实际装配漆点的一致性和合理性,对不合理的工艺漆点进行报告取消。

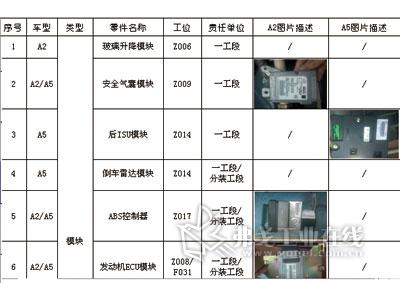

图3 电器模块件检查

第三步:走持续,过程中对既定的点漆点进行监督和检查。

(2)行为习惯类规范。清单方式点检和电器模块件检查如图2、图3所示。

(3)质量问题攻关类。根据售后反馈的VIN码问题,结合车间目前VIN码控制环节,由车间联合相关部门相关人员,对生产线所有涉及到VIN码打印、互检、条码粘贴和过程控制等相关环节进行了一次全方位的审核。

5.管理创新

针对职工创新乏力、纪律松懈的现实状况,车间适时提出并强化学习、创新、团结和务实的工作要求。在组织方面,动员和激励车间党政工团围绕车间中心工作,群策群力、齐抓共管,发挥集体合力。在实际工作中,将精细化管理贯穿于清洁生产、TNPM管理、“6S”管理和质量/职业健康安全管理体系等各项工作的始末,使之既协调统一、整体推进,又各有侧重、独具特色。

四个“注重”夯实精细化生产管理基础

注重精细化生产管理宣传工作。思想是行动的先导,只有在职工中树立起精细理念、强化精细意识,才能达到认识统一、行动一致。为此车间充分利用职工会、班组会等形式,向职工宣传精细化管理的必要性和现实意义,就车间精细化管理工作向员工进行动员和部署。同时根据活动时段适时制作宣传展板,利用电子显示屏播出精细化管理标语,使职工充分认识并积极参与到此项工作中,使工作精细化成为员工的自觉行动。

注重相互协作,横向沟通。总装车间作为乘用车生产的最后一道工序,在实施精细化生产过程中,离不开全厂上下各部门的协助配合,为此车间主动加强与相关科室的沟通衔接。一是在生产组织上,主动加强与涂装、焊装车间的沟通衔接,根据车身的生产能力和生产进度,精心安排各零部件序列化模块供货,使在线车身和模块化总成结余。二是针对车间硬件设施的小改革,主动与工程设备科联系,配合实施。三是对工艺质量的薄弱环节,与工艺技术部门一同探索,通过优化工艺参数,严格过程控制,产品质量和制作水平不断改进。

注重消耗控制。机物料消耗是考核车间工作的重要指标,作为重点工作,车间着重从节约意识和行为两方面狠抓落实,取得明显成效。让员工树立节约意识,并加强各环节消耗指标控制,对影响消耗的关键环节进行测试分析和技术攻关。车间从规范计量工作入手,特别是在人工计量环节严格把关,确保各类物资数据的准确性。

注重安全生产。“安全就是政治,安全就是生命,安全就是效益”,为此车间不断强化员工安全教育,从思想上、行为上、设施上、技术上和管理上确保员工生命和国家财产安全。一是大力开展日常性安全检查和隐患整改活动。二是扎实推进质量/职业健康安全管理体系和双基建设。三是建立健全安全生产责任制和安全管理网络。

结语

精细化管理是一种方法,确保这一方法有效运作则需要建立起规范化、流程化的管理制度框架,构筑制度化的刚性管理环境。体现刚性管理的特点就是执行制度无弹性。有必要研究并制定责任连带追究制度。

跟帖

查看更多跟帖 已显示全部跟帖