翼子板安装质量控制因素分析

本文介绍了采用分体式手持工装及采用整体式框架结构工装安装翼子板的方法,着重分析了整体式工装设计的思路,探讨了翼子板安装顺序对质量的影响,为提高翼子板安装的尺寸稳定性提供了一些参考。

翼子板是车身零件中与外饰匹配面最多、最复杂的一个零件。不同的车辆造型,翼子板与外饰件在不同的匹配区域有着不同的匹配控制要求。近几年,基于车辆轻量化需要以及行人保护要求,翼子板的板金材料越来越薄,翼子板内部加强件数量和刚度相应减少(或减小),加之面积大,因此更容易产生变形。此外,随着产能要求的不断提升,操作时间也相应下降。因此在车身(焊装)车间,如何在要求的生产节拍内将翼子板稳定安装到位,满足不同匹配区域控制要求的同时,提高安装位置稳定性、减少调整量成为车身工艺人员的研究课题。

本文通过分析翼子板安装方法、工装的设计关键定位策略以及翼子板安装顺序,探讨了提高翼子板安装质量的解决对策,为提高翼子板安装尺寸稳定性提供参考。

翼子板安装方法

零件的安装方法是多样的,且各有优缺点,选用适合的零件安装方法,是考量工艺设计人员能力的试金石。在翼子板安装方法的选定上,首先要考虑的是车辆前部匹配的造型,不同的造型,容错性不同,屋檐式造型比镶嵌式的容错性大很多;其次要考虑生产节拍以及人机工程。翼子板的安装方法主要分为下列3种方法。

1. 采用净孔配合的方法安装翼子板

这种方法在北美老车型中广泛使用,在车身及翼子板上分别冲出同直径的翼子板安装孔,使用自攻螺丝安装翼子板。这种方法最大的优点是翼子板安装时间短。但也有缺点:第一,安装孔位置尺寸发生偏差时调整量大且返修困难;第二,冲孔设备为缩短尺寸链,翼子板车身侧安装孔冲孔工艺通常会在车身总拼完成后进行,这种设备往往是专用设备因此投资高,如果采用在零件上冲孔后拼焊,累积误差大,安装孔位置偏差大且波动大;第三,没有与前蒙皮及前照灯建立相互间关系,因此与车灯及蒙皮的匹配,设计需要弱化,即不适合嵌入式前盖这种匹配造型。

2. 采用分体式手持工装安装翼子板

日韩车系多采用这种安装方法。其优点在于:第一,翼子板安装时间短,工装轻便制造成本低,零件位置易于调整;第二,适合多车型共线生产,而缺点为尺寸波动大,翼子板不容易保证安装位置的左右一致性,因此,同样不适合于嵌入式前盖这种匹配造型。

3.采用整体式框架结构

这种翼子板安装方法目前在很多汽车制造工厂广泛应用,有些工厂甚至将前盖与翼子板定位在一个工装上同时安装,以确保前盖与翼子板之间的匹配尺寸。这种安装方法有以下优点:

第一,翼子板安装位置左右一致性好,尺寸稳定。据试验统计,整体式工装定位重复性在0.43mm左右,二分体式工装定位重复性在1.05mm左右。

第二,可以通过共同的工装在车身定位基准,缩短匹配零件之间的尺寸链。

缺点为:

第一,安装操作时间比较长,由于采用整体式框架结构,工装笨重需悬挂在生产线上方,增加了工装升降和前后移动的非增值时间。

第二,复杂的定位系统以及各种车型不同的质量关键控制点,造成了每种车型都需要自己惟一的翼子板安装工装。当多车型共线生产时,由于工装需要悬挂在流水线上方,上部的空间有限,悬挂工装超过3个时,工装会相互干涉,影响操作。

整体式工装设计

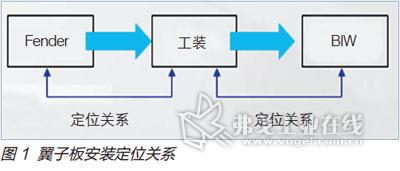

图1为翼子板安装定位关系示意,图1可以知道翼子板工装建立了白车身和翼子板的定位关系,因此翼子板是处于一个相对坐标系中。采用整体式工装可以最大程度地消除车身制造精度对翼子板安装质量的影响。

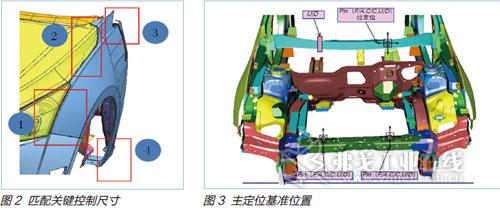

根据多年的制造经验,可将翼子板与车身及周边外饰匹配关键控制尺寸分为4个区域,如图2所示。

其中,1号区域:前大灯、前蒙皮匹配区域;2号区域:与前盖匹配区域;3号区域:A柱匹配区域及与前门或三角窗匹配区域;4号区域:门槛及前门匹配区域。

不同的设计对4个区域的要求会有所差异。几乎所有车型在1号、3号区域的控制要求都不同,这不仅是工装设计的重点关注区域,而且也是工装设计的难点。

1.工装在车身上的定位基准选取原则

(1)定位基准通常按“3-2-1”原则选取,但翼子板安装工装主定位采用至少两个四维销,3个或4个基准面,来确保工装定位的稳定性。

(2)两个定位销尽可能定位在同一个工件上(水箱上横梁“TIE BAR”或车身前风窗下板“PLENUM”,如图3所示)。

由于安装工装直接定位在车身零件上,车身零件的尺寸稳定性直接影响安装尺寸的稳定性。如果工装主定位销定位在不同的零件上,由于制造的累积误差的带入,工艺孔中心距波动大,不利于工装的落位,翼子板安装尺寸的也相对不稳定。

(3)两个定位销的距离尽可能远,在必要的时候可以采用第三销(过定位)方法,提高定位的稳定性。日韩系工装供应商一直比较推崇这种过定位的定位方式。

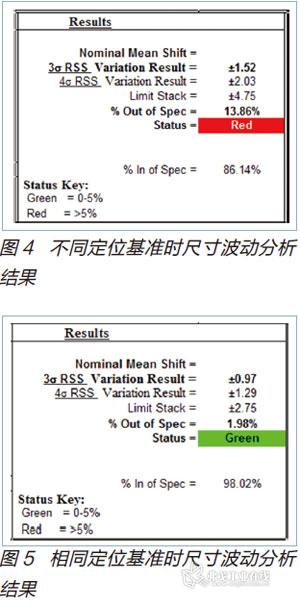

(4)前部匹配零件的安装工装尽可能选取与其相同的定位基准(如前盖、大灯支架及前蒙皮支架等),可有效减少尺寸链。如图2中匹配1区车灯与前盖前后向间隙,若匹配零件的安装工装不采用相同的定位基准,它的尺寸链将由两部分构成,尺寸链1:侧围-后门-前门-翼子板-车灯。

将相关的因素(零件尺寸偏差、制造偏差及安装波动等)输入建模,最终的VA(Variation Analysis)结果(见图4)显示该间隙超差概率为13.86%,这意味着就前盖与车灯间隙理论上单侧就有近14%的车辆在总装板链上需要进行调整,最大的影响因素是各道工序的累积偏差。

在采用相同的定位基准后(即去除了尺寸链1),VA结果超差概率为1.98%(见图5),波动量为是原来的1/6,意味着总装板链的调整量明显减少。

因此,尽可能减少尺寸链是工装定位基准选取的关键策略。为保证尺寸链最短,在产品同步开发初期,工艺人员还会要求设计在零件上增加一些工艺孔用于相关匹配零件的定位,比如会在翼子板上设计一个孔用于前盖安装工装的定位。

2.翼子板在工装上的定位

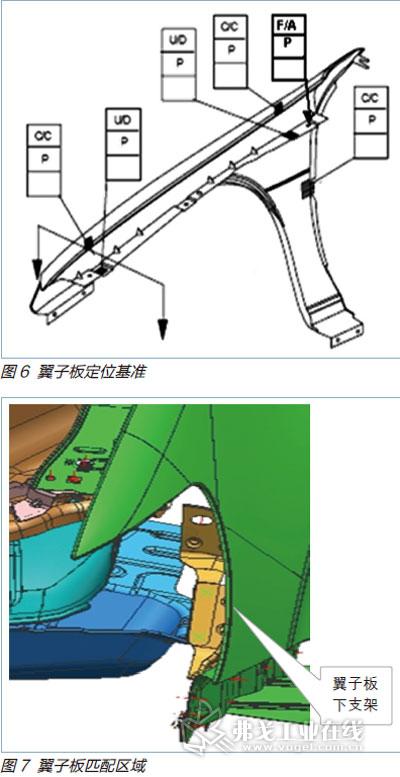

图6为翼子板定位图,用单侧两个翼子板型面仿型块定位在翼子板Y-LINE上,保证左右翼子板之间Y向开档;一个定位销定位在翼子板上一个Y-向的槽中,定位翼子板的前后向。

同时,配和带有磁性的形面块手持式工装,保证翼子板与前门的平整度。

3.匹配1区的定位设计

这一区域的工装定位设计取决于该区域的工艺结构设计。该区域(见图7)结构上都会有一个翼子板下支架,与翼子板采用螺接。支架本身与车身的连接有焊接也有螺接,目前主流趋势采用了螺接的形式,通过过孔提高该区域进出方向上的容错性。

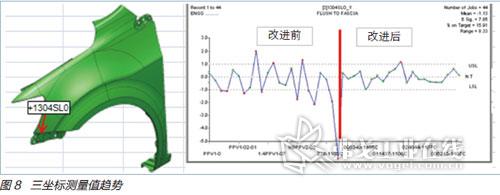

翼子板下支架安装工装的定位设定非常重要,过去通常会采用分体式手持小工装来安装这个支架。工装定位的设计多从人机工程角度考虑,工装比较轻巧,工装在车身上的两个主定位销要么根本与翼子板安装工装基准不一致,要么只能选用其中一个,因此该区域尺寸波动大(主要是进出向)。图8是某车型启动阶段该区域CMM测量数据。在最初设计时,翼子板支架使用单独手持工装安装,工装的一个定位销与翼子板安装工装定位销共用一个定位孔。翼子板前下端在进出方向上直接螺接在该支架上,翼子板下图8中红圈区域进出方向随支架进出方向波动,尺寸波动大(见图8红线左侧数据);后将翼子板支架的定位工装集成到翼子板安装工装上,与翼子板安装同时完成,尺寸稳定性明显提高(见图8红线右侧数据)。

4.匹配3区的定位设计

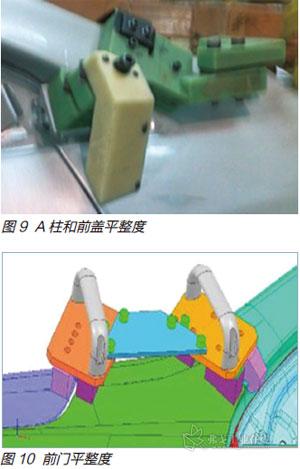

不同的造型设计,对该区域的控制要求也不同。通常这个区域在工装设计的时候,可以考虑采用手持小工装予以局部尺寸控制(见图9),主要控制翼子板与A柱及前盖的平整度,而图10侧重于控制与前门的平整度。

5.生产节拍

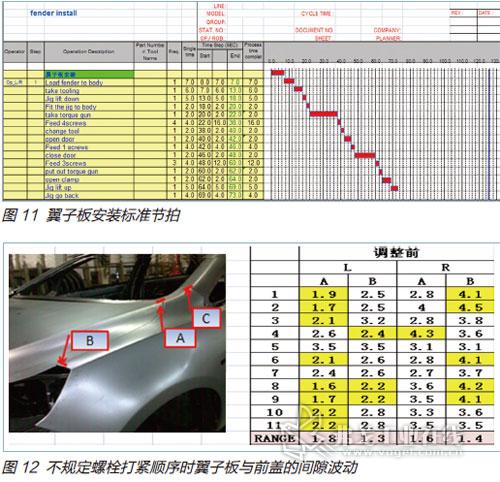

当我们选用整体式工装安装翼子板的时候,生产节拍是我们设计工装和工艺不可忽视的要素。图11为按照标准工时,常规操作步骤(手动夹头),紧固8个螺栓作为基本参数输入计算的翼子板安装节拍,完成整个过程约需要75s,折算成生产节拍为41JPH。

(1)对于生产线速高于40JPH,而且需要紧固的螺栓数量大于8个的产品,翼子板很难在一个生产节拍内一次安装完成。此时,可选用气动夹紧,比手动夹紧省时5s左右。

(2) 采用预装翼子板,即在使用安装工装之前预先将翼子板放到车身上,预拧紧1~2个螺栓。

(3)尺寸易控制区域(如图2中区域4),移到下一工位,使用手持的小工装进行安装。

安装顺序

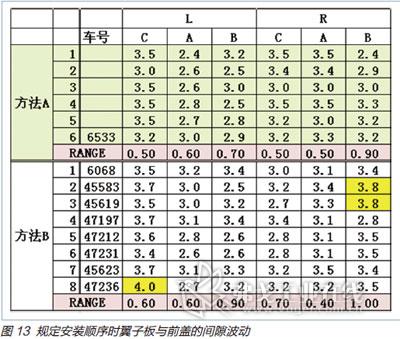

翼子板的形状复杂,工件较软,除了需要较多的定位夹头实现准确的定位外,紧固顺序对尺寸的影响也非常大,这一点往往会被忽略。某车型在产量爬坡到设计当量以后,翼子板与前盖的间隙波动非常大(见图12),几乎100%需要调整,现场测量数据表明,近90%尺寸超差(间隙公差要求:3±0.75mm )且波动大。

在对翼子板安装工位观察后发现,操作工打螺栓的次序很随意,随后规定了两个紧固次序A和B,进行对比试验,并对安装结果进行再次测量,测量结果如图13所示,安装尺寸稳定性明显提高。

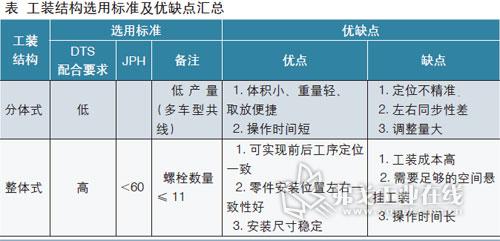

用工具离线模拟不同紧固顺序对尺寸的影响,可以在产品启动阶段,通过试验来验证实际的安装效果,从而获得最佳的安装顺序。表为工装结构选用标准及优缺点汇总表。

结语

翼子板安装虽然只是一个小工装,但是工装定位基准的选择和翼子板定位方法极具技巧性,不仅需要设计人员具有工装设计能力,更要熟知相关匹配零件的安装工艺。翼子板安装工装设计应根据不同车型、不同造型,及翼子板不同匹配要求和生产节拍,灵活运用以往制造经验进行设计,并且在实际生产中不断完善。本文所提及的翼子板安装方法、工装的设计关键定位策略,以及提高翼子板安装质量和效率的一些解决对策,为提高翼子板安装尺寸稳定性提供了参考。

跟帖

查看更多跟帖 已显示全部跟帖