热镀锌钢板中频点焊规范研究

由于热镀锌钢板镀层厚、耐蚀性强以及成本低,因此汽车车身在镀锌板中以热镀锌为主。为了解决其焊接工艺参数范围狭窄的问题,我们采用DOE工具对焊接热镀锌钢板的中频点焊工艺参数进行了研究。

针对汽车在行驶过程中易受到大气和水的腐蚀,各国都对汽车的耐腐蚀性能提出了严格的要求,但是传统的冷轧钢板已不能满足这方面的需求。为了提高汽车的耐腐蚀性及使用寿命,国内外都在不断推广应用镀锌钢板。

由于镀锌钢板表面镀层金属的物理性能与电性能不同于低碳钢,镀锌钢板的点焊性能与未镀锌的同种钢板有较大的不同,为了保证焊接质量,本文仅针对相同厚度的热镀锌钢板进行了一系列点焊工艺及力学性能试验,通过试验结果的数据分析、验证,得出了一套合适的相同板厚热镀锌钢板焊接的最佳参数组合规范。

热镀锌钢板点焊可焊性

评定材料点焊可焊性的指标通常有:材料的导电性和导热性、材料的高温强度和塑性温度范围、材料的热敏感性以及材料与电极沾污性能。

热镀锌钢板与普通低碳钢板相比,其可焊性存在如下特点:接触电阻小;焊接电流密度小;易出现裂纹、气孔或软化组织以及焊件与电极易沾污或形成合金,电极寿命短。

由于镀锌层的存在,点焊开始时焊件之间实质上是锌与锌的接触,由于锌的硬度低、电阻率低、故点焊开始时焊件与焊件接触面上的接触电阻很小,不利于熔核的形成。

由于镀锌层熔点较低(692K),焊接过程中焊件间的镀锌层熔化后挤出塑性环,增大了焊件与焊件的接触面,使焊接电流密度减小,电流场分布不稳定,影响熔核的形成及大小。

试验前准备工作

1.材料准备

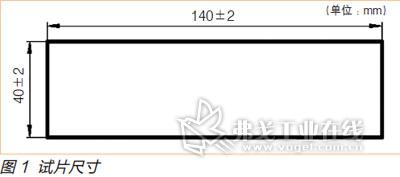

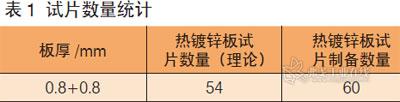

热镀锌板试片制备,选取宝钢DC51D+Z的热镀锌钢板,从中选取板厚为0.8mm热镀锌板进行点焊参数试验。所需试片尺寸如图1所示,所需试片数量如表1所示。

2.设备准备

焊接控制器采用OBARA,型号为SIV21Y-6M,焊钳采用OBARA中频一体化逆变焊钳(见图2)。

电流检测用的是MIYACHI焊接电流测试仪MM-315B;电极压力检测用的是SPOTRON的压力计SP-231N;焊接头拉剪强度检测设备选用的是液压式万能试验机。

选择电极臂刚性好的C形焊钳,且上下电极须垂直。

工具需准备游标卡尺、板锉、油漆笔、纸胶带、大力钳、锤子及錾子等。

试验方法

1.确定相同板厚热镀锌钢板组合的点焊参数规范

使用中频焊机进行焊接试验,以双脉冲的焊接方式进行试验,第一次脉冲的作用为破坏锌层,第二次进行焊接。

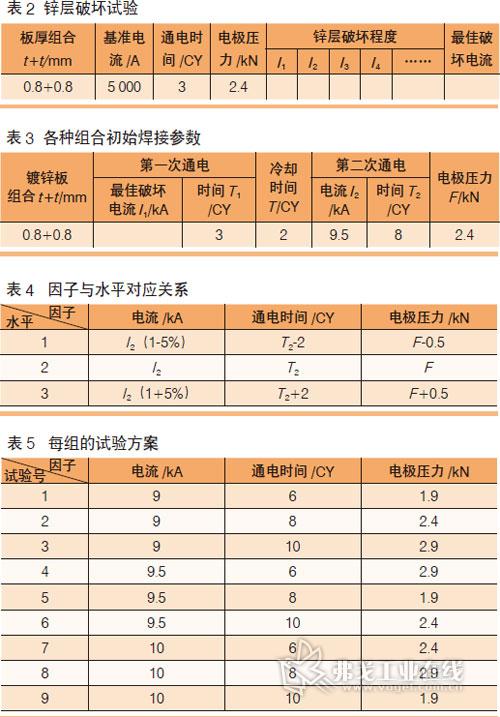

首先确定锌层破坏电流、基准电流、通电时间以及电极压力(见表2),保持通电时间、电极压力不变,以100A为一个档次依次增加电流值,直至产生熔核为止。对不同的电流值锌层破坏程度进行记录(见表2)经过对破坏程度分析确定不同板厚最佳锌层破坏电流I1。

第二次通电电流、焊接时间及电极压力的初始参数(试验参数参照低碳钢工艺基础上制定),如表3所示。

采用DOE的试验方法,每种组合的试片,采用3种因子、3种水平,得出9组试验数据,即每种组合需要使用9种不同参数,焊接9组试片,用于确定最佳的参数。具体如表4所示。

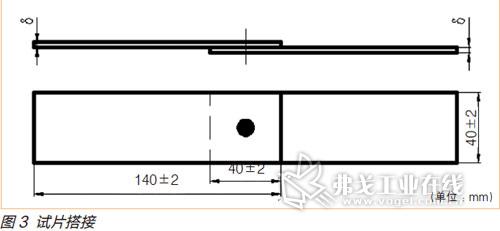

根据正交表L9(33)得出试验方案见表5,表5中的每项焊接3组试片(两板搭接如图3所示),其中1组用于手工剥离焊点试验,确认焊点熔核直径;1组用于实验室拉伸试验,确认剪切强度;1组用于实验室金相试验确认压痕深度、焊透率和熔核尺寸等。

2.判断焊点合格的标准

手工剥离试验试片焊接外观品质良好,断开位置为母材区,熔核直径不小于4mm,则判定为合格。 拉伸试验后断开位置为母材区,熔核直径不小于4mm(安保焊点熔核直径不小于5mm),拉伸强度满足标准要求(力学性能见表6)则判断为合格。

金相试验中,焊透率A=20%~80%,熔核直径不小于4mm(安保焊点熔核直径不小于5mm),无其它缺陷判定为合格。

3. 焊接试验评分准则

焊接试验评分准则(详见表7),根据熔核直径大小及拉伸强度值对试片焊接是否合格进行打分。

2.最优参数选取

按照以上计算,原则上最优方案为第6组方案:电流9.5kA;通电时间10CY;压力2.4kN。

由上表可以看出,焊接电流为影响焊接的主要因素,综合考虑仍然选择第6组为最佳参数:电流9.5kA ;通电时间10CY;压力2.4kN。

3.参数验证

上述最优参数经过现场工艺验证,其抗剪最大力5.745kN且断裂在基体钢板。

结语

通过正交试验法,采取L9(33)正交表(见表8)对板材进行点焊工艺参数的优化试验,通过分析得出最佳工艺参数,(即:焊接电流9.5kA;通电时间10CY;电极压力2.4kN)并经过工艺验证试验证明,试验结果与预测的最佳工艺参数相吻合,拉伸试件断裂位置为基体钢板。除此之外,我们还得出DC56D+Z板厚0.8+0.8mm热镀锌钢板中频焊接最佳规范。

跟帖

查看更多跟帖 已显示全部跟帖