中频逆变直流电阻焊技术的分析及应用

中频逆变直流电阻焊是电阻焊行业发展的新趋势,与工频交流电阻焊相比,具有更高的焊接控制精度,更好的焊接质量,更快的焊接速度,更小的变压器体积,并提高了焊接工艺稳定性,适用于各种涂层及胶结构的板材焊接。

随着汽车行业的快速发展,为满足汽车车身结构的安全性及轻量化要求,各种新材料如铝、镁、钛合金以及高强钢板、热成形钢板逐步得到大量应用,上述材料的运用对白车身的焊接工艺提出了新的挑战。对于带涂层的钢板、涂胶的钢板、多层板焊接及不等厚板的焊接,传统的工频焊机难以满足焊接要求,应运而生的是各种先进的焊接工艺及焊接设备,如中频逆变直流电阻焊及激光焊等。其中逆变电阻焊接技术具有更高的焊接控制精度及焊接质量,并以其显著的高质低耗的特点成为电阻焊发展的新趋势。

中频逆变直流电阻焊

1.中频逆变直流电阻焊控制原理

电阻焊是利用电流通过工件及焊接接触面的电阻产生热量,同时对焊接处施加压力进行焊接的一种焊接工艺,具有生产效率高、成本低、节省材料和易于自动化等特点,被广泛应用于汽车等领域。按电源的性质可分为工频交流焊机、次级整流焊机、三相低频焊机、直流冲击波焊机、电容贮能焊机和逆变式焊机等。逆变电阻焊接电源作为一种新型的控制电源,以其显著的高质低耗的特点成为电阻焊电源的发展方向。

2.工频交流电阻焊控制电源

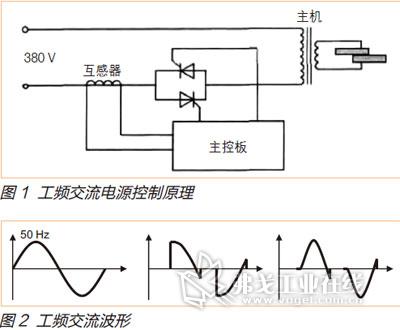

采用反向并联的两个晶闸管与焊接变压器的初级绕组串联后接入电网,利用触发控制装置,使两个晶闸管分别在交流电的正、负半周期内接通电源、改变晶闸管的导通角,实现对焊接变压器次级输出电流的调节,从而输出不连续的正弦波。工频交流电阻焊技术具有原理简单、设备工艺成熟和制造成本较低等优点,单向工频交流电源基本电路和波形如图1、图2所示。

工频交流电源由于设计原理相对简单、元件生产技术成熟以及制造成本较低等特点,在电阻焊电源中占有最多的份额。

3.中频逆变直流电阻焊控制电源

工频交流电阻焊机因负载功率因数低,会对电网造成不利影响,所以我们采用二次侧整流和提高变压器频率这两种方法来改善电阻焊机的电效率。

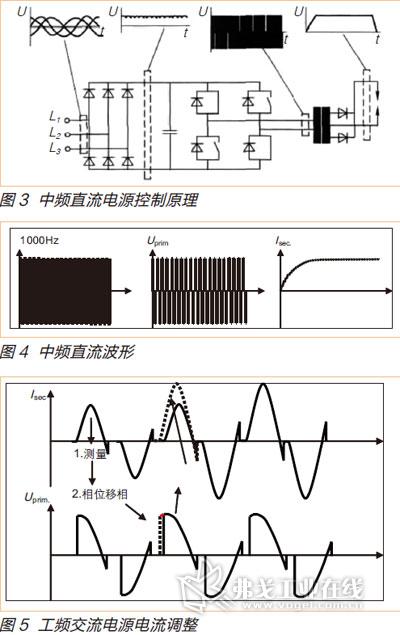

中频逆变直流电阻焊控制电源是由三相交流电经整流电路成为脉动直流电,再经由功率开关器件组成的逆变电路变成中频方波接入变压器,降压后整流成脉动较小的直流电供给电极对工件进行焊接。逆变器通常采用电流反馈脉宽调制(PWM)获得稳定的恒电流输出。基本电路及波形如图3、图4所示。

优势分析

1.显著提高焊接控制精度

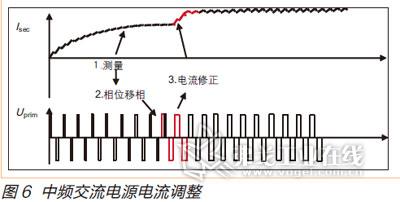

逆变系统几乎不受供电系统影响,即使在电网电压波动±15%情况下,仍可将焊接电流精度控制在2%;不受工件的形状和工件材料的影响 (无电感损失);调整精度和监视精度比AC系统高20倍。中频逆变直流电源无论是调整速度,还是调整精度都远远高于工频交流电源。图5和图6分别描述了工频交流电源和中频直流电源电流的调整过程。

中频逆变直流焊机二次电流输出能力强,没有电流尖峰且波形平直,熔核尺寸稳定范围大,几乎不产生飞溅,且焊接初级阶段电流呈自然递增,焊点表面质量好。与交流焊机比较,逆变直流系统的电流不受供电系统波动的影响,同时也不受工件和夹具形状及材料的磁导性影响,焊接电流稳定,因而焊接质量也相应大大提高。

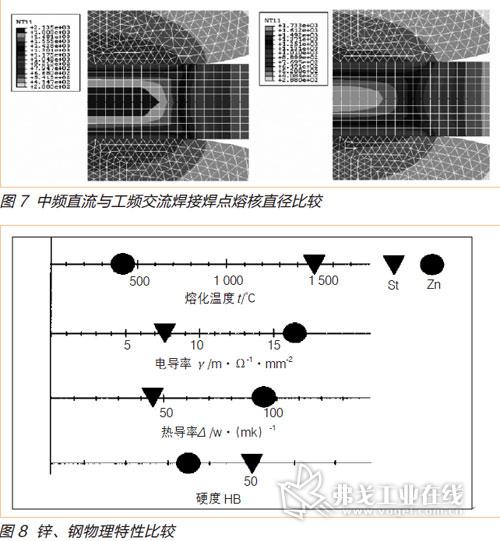

中频直流焊接获得的焊点熔核核心比工频交流焊点熔核核心大而宽(见图7),特别适合于多层不等厚板焊接。

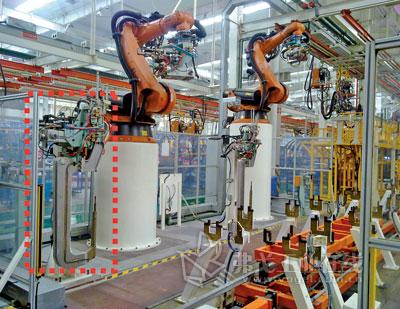

图10 中频焊接在M209生产线的应用

2.解决新材料的焊接工艺性问题

随着汽车行业对轻量化及安全性的要求越来越高,汽车车身新材料的应用逐渐加大比例,如镀锌钢板、高强度钢、铝合金及镁合金等。这些材料的特性对焊接设备提出了更高的要求。以镀锌钢板为例,从图8所示的锌、钢物理特性比较图可以看出,由于锌和钢的物理特性差别较大,要求焊接电流能够高动态的精确调整,才能避免强烈的飞溅,保证焊点质量。从逆变焊接系统的原理来看:焊接电流的控制几乎不受供电系统影响;直流焊接电流不受工件形状和材质的影响(无电感损失),因此可以满足新材料焊接工艺性要求。

另外,铝合金、镁合金的高导热性要求短时的高能量输入,才能达到焊接温度。如果仍采用工频交流控制电源显然已经不能满足性能要求,而这些要求正是中频逆变焊接的优势所在。

3.焊接工艺稳定性提高

中频直流焊接真正保持恒流控制,焊接的工艺性友好,有利于焊接工艺的一致性,工频交流与中频直流焊接焊点扭力值参如表2所示。

我们对表2中的15组焊点进行了拉伸试验,试验数据表明,交流的扭力值最大差值为78,波动范围达到35%左右,而直流的最大差值仅为5,波动范围在3%左右,直流焊接的一致性提高了10倍。

图11 工频交流与中频直流焊接焊点质量对比

4.焊接变压器体积、质量减小

由于一次电压频率与变压器铁心截面积成反比,中频逆变焊机变压器的体积、质量只有工频交流焊机的1/3。

以德国BOSCH公司新推出的PSG613中频焊接变压器系统为例,其参数为:输出功率为130kVA,直流电压为9V,二次电流为6.5kA,冷却水流量为8l/min,尺寸为160mm×127mm×202mm,质量为l6kg。

整流元件、温度传感器,二次电压/电流传感器都集成在变压器内部。变压器小型化的优点是:变压器和电极可连接在一起成为一体化焊钳,省去了二次水冷电缆,焊钳动作灵活自由,保证准确的焊接姿态,减少了飞溅,电极寿命延长;在焊接机器人中,变压器质量减轻使得机器人驱动功率降低,同样焊接工况可使用更小的机器人,加之没有二次电缆,一个机器人可分别使用2~3把焊钳,提高了使用效率。

5.经济效益提高

(1)投资成本降低 采用中频逆变直流电阻焊机直接降低了投资成本,表现在:对称初级三相负载,消除了对供电电源的污染,不需要补偿和滤波设备;变压器和焊钳连成一体,不要求次级电缆;变压器质量和尺寸减少60%,可使用较小型号的机器人;在焊接机器人的设计中,可实现一体化供电方案,不必为机器人和焊接控制系统提供两套供电设备。

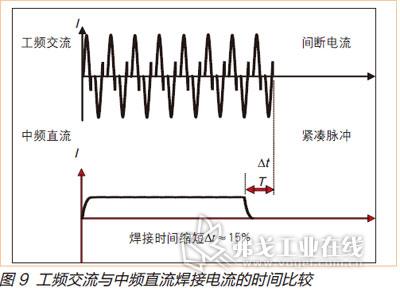

(2)操作成本降低 中频逆变直流焊接系统焊接电流脉冲紧凑,无电感分量,功率因数高达0.9以上,相对于交流焊机0.6~0.7的功率因数,节能效果十分明显。提高节拍,减少了焊接时间,以点焊为例,实际应用中的数据显示,以同样电流焊接一个焊点,逆变直流焊机的功率和焊接时间都比交流焊机更具优势。图9是分别采用工频交流和中频直流焊机焊时,在相同单焊点条件下,两者焊接电流和时间的比较。由图可以看出,采用中频直流焊机比工频交流焊机节省约l5%的时间。

没有次级电路的电抗损耗,变压器工作效率高,能量节省25%左右。表2是单个焊点条件下,工频交流与中频直流焊机焊接能耗比较。工频交流焊接能耗为3.77×10-3kVA.h,中频直流焊接能耗为2.55×10-3kVA.h,是工频交流的67.6%。减少电极的热量和机械压力,没有电流峰值,没有交互磁场,电极寿命增加了30%~50%。

(3)质量成本降低 采用中频逆变直流电阻焊机直接降低了质量成本,表现在:没有材料过热,减少了焊接飞溅,焊接后不需要清理;焊接参数的动态调整是交流控制器的20倍,可以获得最佳的焊点质量,减少了返修率。

具体应用

根据项目中各生产线工位的工艺需求,以及基于最大程度体现中频焊接优势的考虑,我们在以下几个工位应用中频焊接技术:M209地板总成补焊工位UB050、M209车身线顶盖焊接工位MB050以及RII地板总成补焊工位MB040(详见图10)。上述工位具有以下特点:机器人工位,焊点数量多节拍达标存在风险,有四层板焊点以及高强钢的焊接,采用工频焊接难以满足焊接质量及节拍要求;且上述工位焊钳体积大,若采用工频一体化焊钳,需要选取250kg甚至300kg以上超大荷重的机器人才能满足要求,机器人成本高、采购周期长、后期维护成本高且焊接动作慢,实际应用效果差,而采用中频焊机则可以大程度降低对于机器人荷重能力的要求,采用200kg左右的通用点焊机器人即可满足要求。

由于上述工位板厚、层数多,且装配状态复杂,普通工频焊机无法根据实际的装配状态自动调整焊接参数来保证焊接质量。因此,此处焊点的焊接质量很不稳定。焊接电流过大,就会造成焊点过烧或烧穿;焊接电流调小,又会引起弱焊或虚焊。无论如何调整焊接参数,都无法得到稳定良好的焊点质量。而中频焊机解决了这些问题,通过现场验证,使用中频焊机焊接焊点焊接质量合格,并且质量稳定。通过多次现场试验,我们对焊接质量进行对比分析(见图11、表3),得出结论:中频焊机优于工频焊机的焊接质量。

结语

综合上述分析,中频逆变直流电阻焊与工频交流电阻焊相比,具有更高的焊接控制精度和焊接质量,更快的焊接速度,适应材料范围广,既可以降低生产成本,又达到节能环保的目的。

中频逆变直流电阻焊因其自身的中频特性和直流特性带来的显著优势已经为整个焊接行业所认可,符合汽车安全性要求增高和新材料焊接发展的方向,在汽车行业会有越来越广泛的应用。

跟帖

查看更多跟帖 已显示全部跟帖