中频逆变电阻点焊在车身制造中的应用

随着镀锌钢板、高强度钢在车身制造中的大量应用,原有的工频电阻点焊工艺容量因不能满足较大工艺参数的设置,出现超负荷运行现象,已无法满足制造要求。中频逆变电阻点焊技术的发展和使用满足了镀锌钢板等材料的焊接要求。本文对中频逆变电阻点焊的组成、优势和工艺参数进行了详细的探讨。

电阻焊是将被焊工件压紧于两电极之间,然后通以电流,利用电流流经工件接触面及邻近区域产生的电阻热将其加热到熔化或塑性状态,使之形成金属结合的焊接方法。在白车身制造中,通常电阻焊技术在白车身制造领域应用最多的是点焊工艺。为提高车身防腐性能、降低车身重量,企业在车身制造中大量采用镀锌钢板、高强度钢板,原有的工频电阻点焊工艺已无法满足生产制造要求,中频逆变电阻点焊因具有良好的焊接工艺性、较高的动态响应速度和控制精度,以及满足镀锌钢板焊接要求等一系列优点,逐步得到应用。

中频逆变直流电阻焊的组成

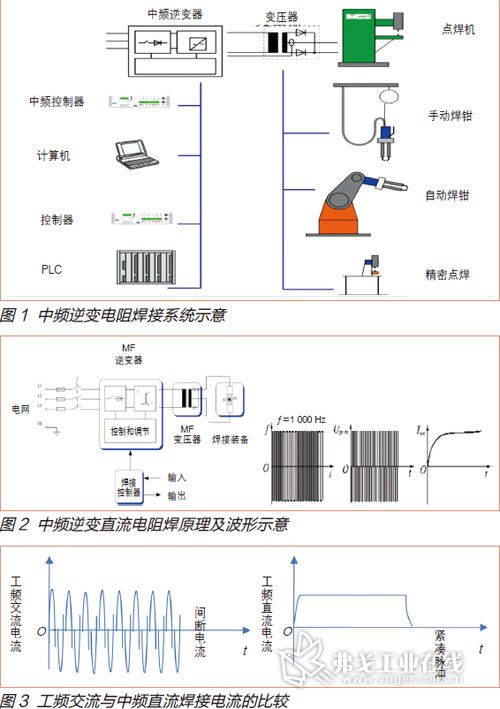

中频逆变直流电阻点焊包括:三相整流器、中频逆变焊接电源及控制器、焊接变压器及二极管整流器和焊接程序控制器及焊接设备(见图1)。

中频逆变直流电阻焊焊接的工作原理为:先将电网三相500 Hz交流电经整流电路和滤波电容整流为高电压直流,再通过开关器件组成的功率逆变器将直流电转换为1 000 Hz中频方波,然后经中频变压器降压后经大功率二极管整流成脉动较小的直流电送至电极。逆变频率越高,焊接变压器尺寸及质量越小,中频逆变直流电阻焊原理如图2所示。

中频逆变直流电阻焊的优势

由于镀锌钢板在点焊时需要破坏掉表面的锌层,同时熔化的锌层增加了板与板的接触面积,因此在设定焊接参数时,相对于普通的冷轧钢板需要提高焊接电流。如图3所示,中频焊机焊接规范调节范围与普通焊机相比扩大了3~4倍,电流上升速度快,可以很好地解决镀锌钢板点焊焊接问题。

1.焊接质量高

中频逆变点焊机响应速度可达1ms(1kHz逆变频率),是工频焊接控制器的20倍,输出稳定性好,控制精度高。二次电流输出能力强,熔核尺寸稳定范围大,实现闭环控制,不产生飞溅,焊点表面质量好。中频焊接的焊接电流波形工艺性稳定,适合多种材料焊接。

2.节能降低成本

三相平衡负载,减少对供电系统功率的要求,不对任何单独一相造成尖峰过载,对电网冲击小。中频焊接变压器输出的是直流电压没有过零的缺点,无电感分量,功率因数高达0.9以上,无须调整功率,提高热量输入效率,相比工频电阻点焊机节能20%~30%。

3.质量更轻,操作简便

采用焊枪与变压器一体化结构,其体积仅为交流变压器的1/3,省去二次水冷电缆,焊钳动作灵活自由,保证准确的焊接姿态,减少了飞溅。运用于机器人点焊操作时,变压器质量减轻可使机器人的负荷减轻,一个机器人可分别使用2~3把焊钳,提高了使用效率。中频逆变直流焊机和工频交流焊机的比较如表1所示。

焊接工艺参数设定

零件材质确定后,为保证焊接质量,必须确定合适的焊接参数。由于各焊接规范参数的影响互相制约,当电极材料、端面形状和尺寸选定以后,焊接参数的选择主要是焊接电流(I)、电极压力(P)和焊接时间(t)这3个参数,需通过试验结果的数据分析、验证,得出一套合适的热镀锌钢板及高强钢板焊接的最佳参数组合规范。

以普通镀锌钢板和镀锌高强钢板为例,试验选取宝钢0.8mm厚的DC51D+Z热镀锌钢板和1.4mm厚的B340/590DPD+ZF热镀锌铁合金双相钢板进行试验。通过正交试验,确定最佳的参数。

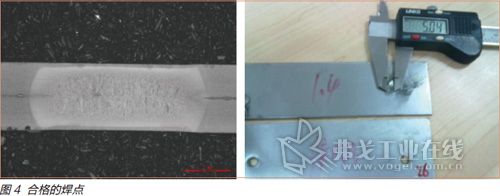

通过金相试验和拉伸试验,符合焊透率A=20%~80%,熔核直径≥4mm,无缩孔等焊接缺陷,拉伸强度满足标准要求的焊点为合格(见图4)。

进行点焊工艺参数的优化试验,得出中频焊接最佳规范(见表2)。

结语

随着镀锌钢板、高强度钢板等材料在车身制造中得到大量应用,原有的工频电阻点焊工艺已无法满足新材料的焊接要求,中频逆变直流电阻焊在车身焊接生产线中的应用,解决了原有工艺的不足,取得了显著的效果,提高了整车的制造质量。

中频焊机投入使用前,使用部门在工艺部门的指导下,依据产品使用说明书等资料确定焊机的种类、维护保养项目、维护保养基准以及维护保养方法和周期等内容,其主要的维护的项目如表3所示。

跟帖

查看更多跟帖 已显示全部跟帖