中频点焊在车身制造中的应用

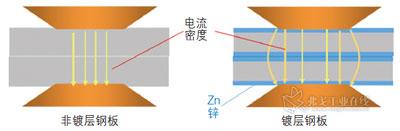

图1 镀锌板焊接时的电流密度

在轿车车身制造中,电阻点焊是车身制造中应用最广泛也是最适合密集生产线作业的焊接工艺。但随着汽车制造业的快速发展,中频点焊技术因其可以获得更好的焊接质量,同时可以适应新材料和节能政策的客观要求,因此得以快速推广。

在轿车车身制造中,电阻点焊是车身制造中应用最广泛也是最适合密集生产线作业的焊接工艺。尽管电阻点焊技术已经非常成熟,但是伴随着汽车制造业的快速发展,传统点焊工艺迎来了全新挑战:一方面,高强度钢等新材料的广泛应用带来新的焊接难题;另一方面,节能减排成为发展主流,传统点焊设备因为耗能过高已无法满足要求。中频点焊技术因其可以获得更好的焊接质量,同时可以适应新材料和节能政策的客观要求,在汽车行业得以快速推广,自主品牌中像江淮、奇瑞等也已成功推行并取得了很好的应用效果。

中频点焊的发展背景

1.适应新型轻量化材料的应用

当今汽车行业对汽车轻量化以及碰撞安全性的要求越来越高,新型低密度、高强度材料的应用比例逐渐增大,其中大量使用高强度钢是实现汽车减重、节能、安全和环保的重要途径。国外高强度钢在轿车车身上的应用比例逐年增加,目前大约为50%,而我国汽车工业高强度钢的应用比例小于30%,未来仍有很大的上升空间。

图2 江淮自动化线上的中频点焊机器人

高强度钢的焊接性能一直是高强度钢在汽车行业应用的核心问题。由于生产工艺技术不同,特别是热处理冷却速率不同,要获得所需的强度等级,其合金元素的添加量也要有所不同。当冷却速度较低时,必须添加较多的合金元素,但由此也会引起焊接性能恶化。除了冷却速度外,其他生产工艺及设备条件也影响材料设计时合金元素的添加量,影响高强度钢的焊接性能。

由于高强度钢的焊接性能很差,如果采用常规的工频点焊工艺,焊接时的飞溅大而且焊接接头质量差,连接强度达不到要求,无法满足生产的需要。因此,推广适用于高强度钢特别是超高强度钢的中频点焊技术,对于汽车行业未来的发展是十分必要的,既是汽车提升安全性和舒适性的有效途径,也是“低碳经济”背景下汽车轻量化研究的客观要求。

图3 顶盖焊接工位的机器人焊钳及其焊接过程

2.适应镀层钢板的应用

为了提高汽车的耐蚀性和使用寿命,镀锌钢板在车身制造中得到了广泛应用。运用工频点焊来焊接镀锌钢板,会存在以下问题:

(1)适用的焊接参数范围较小 由于接触面上存在低电阻率、低硬度和低熔点的锌层,使接触电阻减小,电流场分布不均匀,影响了熔核的形成和大小。图1所示为镀锌板和普通钢板点焊时的电流分布对比。

(2)电极寿命缩短 镀锌板焊接的时候需要更高的电流和更长的焊接时间,由于锌层熔点较低,表面易烧损,沾污电极后在电极表面形成合金,易过热变形,降低电极寿命。

(3)容易产生焊接喷溅,影响焊点质量的稳定性。

(4)熔核内易出现裂纹、气孔或软化组织 在镀锌钢板点焊过程中,由于焊接规范不合理,会使接头中残留部分锌及锌铁合金在熔核结晶过程中,可能会形成细小裂纹或气孔,残留锌较多时还会形成软化组织。

中频逆变电源可以输出具有极强穿透性的直流电,焊接时没有电流峰值,焊接过程中热量增加稳定且基本没有波动,可以最大程度地减小镀层对于电流密度的削弱,确保熔核的形成。同时,因为中频点焊稳定高效的能量输出,且焊接过程中没有多余的冷却时间,因此可以减小电极的热量和机械压力,提高电极的使用寿命。中频点焊焊接过程中飞溅小,熔核尺寸稳定的参数范围大,可以很好地解决镀锌板焊接过程中易飞溅、焊接规范不好控制的难题。而且中频点焊可以实现动态调整,响应时间小于1ms,可以获得更好的焊点质量。

图4 中频点焊的焊点外观效果

3.满足节能减排战略的要求

能源危机的加剧以及国家对于环境保护的重视,“低碳经济”成为当前经济发展过程中的主流。目前,全国都开始推广使用节能的新产品和新设备,而工频焊机作为车身生产过程中的“电老虎”是无法满足节能要求的。中频焊机44kVA相当于160kVA工频焊机的焊接能力,几乎节约2/3~3/4能源。使用节约能源的中频焊接技术,对保护环境和生态平衡以及对地区经济发展会起到很大的推动和促进作用,社会效益明显。

中频点焊的应用实例

近年来,国内外多家汽车企业开始将中频点焊机器人应用于白车身焊装线,如一汽大众、北京现代、东风日产和江淮汽车等厂家都已将中频焊机运用到自动化线焊接或人工点焊。目前,江淮汽车在瑞风二代、星锐轻型客车等多款车型的自动化线均应用了中频机器人焊钳,承担了包括下车体补焊、顶盖和侧围焊接、车架与地板焊接等多个重点位置的焊接任务。图2所示为江淮焊接自动化线上应用了中频点焊技术的两个工位。

中频点焊应用的实际效果

1.在机器人选型上具有优势

点焊机器人因为要应用在密集的生产线作业,需要考虑到工作范围、动作速度及维护成本等多方面因素,其承载范围是有限的,焊钳质量过大的话无法选取到合适的机器人或机器人会有性能方面的损失。国内车企应用的点焊机器人以ABB公司和KUKA公司的居多,以ABB公司最新推出的IRB 6640系列新一代大型点焊机器人为例,其规格如表1所示。

中频逆变直流焊接的变压器重量和体积小,输入功率低,便于采用连变压器式焊钳。当运用于机器人点焊操作时,可使机器人的负荷减轻,而工频连变压器式焊钳在自动线上运用时则需负载能力更强的机器人。

以江淮星锐轻型客车顶盖焊接工位为例,因为要从侧窗伸入焊钳来焊接顶盖工位,高顶车型的机器人焊钳是非常大的,应用工频机器人焊钳和中频机器人焊钳在质量方面相差很大。工频机器人焊钳因为变压器大且重,与铸铜钳体的质量累加在一起高达260kg,再加上要考虑机器人运动过程中的动载荷,因此要选取的机器人荷重能力至少是300kg。通常情况下,300kg以上的机器人一半用于大型物料的搬运作业,动作缓慢且没有下探功能,无法满足生产速度快、作业范围广的焊接自动化线要求。若采用中频机器人焊钳,钳体采用高强度铝板组装成板式钳体代替铸铜整体结构质量约减小1/3,焊接变压器的质量约为单相交流式的1/3~1/5,钳体和变压器在一起的质量仅为160kg,选用ABB公司的IRB 6640-205机器人或者KUKA公司的KR 210-2机器人均能满足要求。图3所示为该工位应用的中频焊钳及其焊接过程。

由于焊钳的质量减小,点焊机器人的机械装置所支撑的质量也随之减小,从而使驱动电动机功率下降。点焊作业时,在加速、制动以及在点焊过程中的磨损也相应减少。即使在点焊机器人高速旋转时,对极限点焊区也能实现驱动接近。

2.可以实现高强度钢的优质连接

为了减轻车身重量和提高安全性,江淮目前在逐渐提高高强度钢在车身上的应用比例,在星锐车身上开发的高强度钢零件涉及车架、侧围内外板和门盖的129个零部件,约占所有冲压件数量的1/3。表2所示为星锐轻型客车车身上应用的高强度钢型号及其典型应用位置。

经过生产线的持续验证以及严格的道路试验显示,中频点焊连接的高强度钢具有非常好的抗拉和抗剪强度,可以满足汽车在多种复杂路面上长里程行驶的强度要求,没有发现因为中频点焊连接不牢而出现的板件开焊情况。

3.在焊接质量和生产环境上的优势

中频逆变直流焊机二次电流输出能力强,没有电流尖峰且波形平直,熔核尺寸稳定范围大,几乎不产生飞溅,焊接完成后无需清理,且让工作环境更加舒适洁净,使现场员工的职业健康得到更好的保障。中频点焊焊接过程中初级阶段电流呈自然递增,焊点表面质量好。图4所示为中频点焊焊接车门处的焊点外观以及打磨之后的效果,从中可以看出中频点焊的压痕很浅而且没有表面飞溅,打磨之后基本看不出焊点的痕迹,适合对焊点外观要求高的位置。

4.在节能方面的优势

交流点焊机与电力网接通依靠晶闸管导通,因此存在空白区,热量不集中且焊接质量不稳定。而中频点焊机三相负载平衡、低输入、没有电网过渡过程、功率因数高,焊接变压器频率由50/60Hz提升至1000Hz,从而实现了焊接过程中的节能省时。表3是单个焊点条件下,工频点焊与中频点焊焊接能耗比较。工频点焊焊接能耗为3.77×10-3kVAh,中频点焊焊接能耗为2.55×10-3kVAh,能耗降低32%。

结语

中频点焊的运用可以获得更好地焊接质量和更舒适的生产环境,具有非常广泛的应用前景。同时,低碳经济的兴起让车身的轻量化进程加快,高强度钢等轻质高强材料的运用比例逐渐增大,与之相对应的车身制造工艺也必须进行技术革新来满足新材料的焊接要求。中频点焊已经在汽车行业中得以成功运用并证明其具有很好的实践效果,本身技术相对成熟且能够满足高强度钢、铝等轻量化材料的焊接要求,将会取带传统的工频点焊成为车身制造中最重要的焊接工艺。

跟帖

查看更多跟帖 已显示全部跟帖