车身电阻点焊的焊接质量控制

轿车作为一种高档商品,既要求美观舒适、轻便节能,又要求结实耐用。这就要求轿车白车身不仅要有合格的外观质量,保证点焊的质量也是提高汽车安全性能的方法之一。电阻点焊过程及焊点质量的稳定性一直是电阻点焊质量控制研究中的关键问题,历来被认为是电阻焊质量控制的研究重点,受到工业界和研究机构的高度重视。因此,为了提高焊接质量,需要对熔核形成过程的有关电参数进行控制,以形成合格焊点,或者在线监测和控制与熔核形成有关的物理参量,以实时监测并控制焊接过程,实现在线判定和焊点质量控制,这对保证焊点质量的稳定性,提高点焊合格率,并且降低成本提高生产效率,具有十分重要的实际意义。

电阻点焊的应用及基本概念

1.电阻点焊的车身应用概况

汽车车身壳体是一个复杂的结构件,它是由百余种甚至数百种(例如轿车)薄板冲压件经焊接、铆接、机械联结及粘接等方法联结而成的。为便于制造,车身设计时通常将车身划分为若干个分总成,各分总成又划分为若干个合件,合件由若干个零件组成。车身装焊的顺序则是上述过程的逆过程,即先将若干个零件装焊成合件,再将若干个合件和零件装焊成分总成,最后将分总成和合件、零件装焊成车身总成。

由于电阻点焊具有高效、质量可靠、成本低、易操作和易实现焊接自动化等特点,因此得到广泛应用。在汽车制造工业中,电阻点焊完成90%以上车身装配工作量,是车身装配中最主要的连接方式。

2. 电阻点焊的原理

焊接是通过加热或者加压,又或者两者并用,视具体情况决定是否选用填充材料,继而使两分离的金属表面达到原子间的结合,形成永久性连接的一种工艺方法,电阻点焊常见的有单面点焊、三层板点焊和双面双点焊。

综合考虑焊接热的产生及影响产热的因素,点焊时产生的热量根据焦耳定律由下式决定:Q=I2Rt式中:Q为产生的热量(J);I 为焊接电流(A);R 为电极间电阻(Ω);t为焊接时间(s)。电阻焊的热源是电流通过焊接区产生的电阻热。

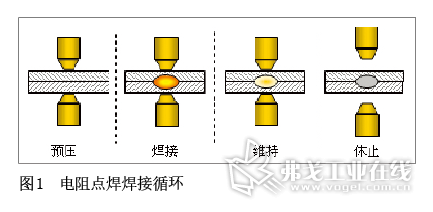

完成一个焊点即完成一个焊接循环,需要的全部程序包括:预压—焊接—维持—休止(见图1)。

预压时间——由电极开始下降到焊接电流开始接通的时间,这一时间段是为了确保在通电之前的电极压紧工件,使工件之间有适当的压力。

焊接时间——焊接电流通过工件并产生熔核的时间。

维持时间——焊接电流切断以后,电极压力继续保持的时间。

休止时间——电极开始提起到电极开始下降,准备下一个焊点压紧工作时间。

3. 电阻点焊常见焊接设备

汽车车身较常见的焊接设备有工频焊机与中频焊机两种(见图2、图3)。工频焊机输出参数可以稳定在30%范围之内,中频焊接输出参数可以稳定在10%范围内。中频焊机性能比较稳定,一般合资企业及大众等知名企业已广泛采用中频焊机进行车身焊接生产。

电阻焊工艺规范

1.点焊参数选取规范和一般原则

焊接参数的选取遵循的原则为:板厚指,两层板焊接时较薄焊件厚度,多层板焊接时焊件总厚度的1/2;按规定的参数规范设置焊接参数,生产现场可根据实际情况对焊接规范进行调整,调整量为±10%;对于不同厚度的板件点焊时,规范参数可先按薄件选取,再按总厚度的1/2通过试片试焊修正,通常选用大电流,短通电时间,来改善溶核的偏移;多层板焊接,按外层较薄零件厚度选取焊接参数,再按总厚度的1/2通过试片进行修正,当一台焊机既焊双层板又焊三层板时,首先按双层板参数为基准,然后通过试片验证修正参数,达到既满足双层板焊接又满足三层板焊接。

点焊焊接强度检验及判定

采用焊点强度质量水平(NQST)来衡量和控制轿车白车身点焊强度质量,是汽车企业焊接质量保证的一个显著特点。目前,NQST的概念已经在整个汽车行业中被广泛运用,在合理的质量成本下,将NQST值控制在目标值之内。随着产品质量的改进和顾客要求的不断提高,NOST值也随之不断调整和降低,使得原本模糊的车体焊接质量控制得到了很好的改善,使其具有明确的量化考核指标,能够更清楚、更直观地反映车体焊接质量状况。

NQST为法语Niveau Qualite Soudure de Tenue的缩写,意为白车身焊点强度质量水平。

NQST(焊点质量水平)值=缺陷焊点数/总焊点数×100%

此处焊点缺陷包括:焊点虚焊、弱焊、漏焊、错位和烧穿等。

1. 焊点质量接收准则

(1)焊接强度(焊点熔核尺寸)

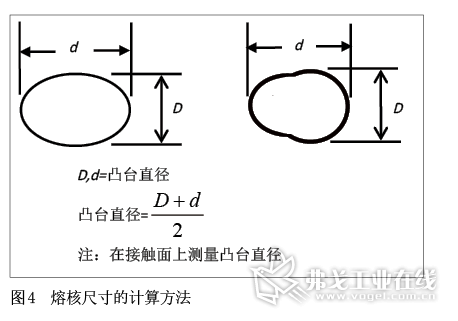

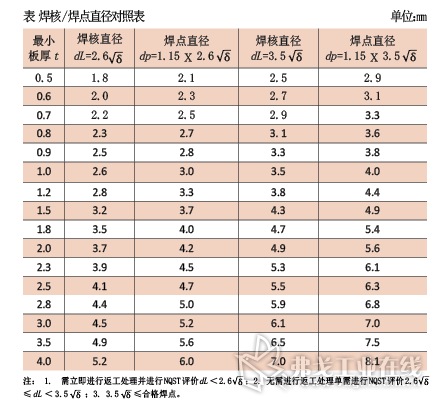

焊点熔核尺寸是在破坏试验中撕裂而得到的,熔核的直径由长轴测量数值加上与长轴垂直轴的测量数值再除以2计算得出,图4为熔核尺寸计算方法。通常对薄钢板(δ<4 mm)焊核直径要求为:

其中dL为焊核直径,单位为mm;δ为母材最薄板厚。

一个焊点其熔核尺寸应该大于或等于表中的相应数值才是可接受的,实际尺寸小于规定值则被判定为不合格。

(2)焊点数量

严禁出现焊点少焊、漏焊的现象;多焊焊点数量不得多于图样规定数量的10%。

(3)焊点外观质

点及热影响区不允许有裂纹、烧穿情况,焊核周围不允许有气孔,允许个别焊点中心出现不大于焊核直径10%的气孔。焊点压痕的深度不得大于被焊接母材厚度的20%。

(4)焊点位置

点距——误差不允许超过图样要求的±15%。

边距—— 焊点边缘距母材边缘距离不得小于1.0 mm。

位置——焊接位置误差不允许超过图样规定位置的±10 mm。

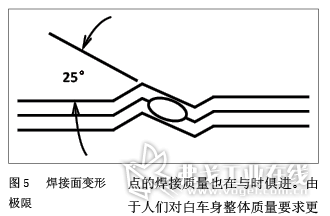

(5)焊接变形

焊接变形需控制在25°范围之内,否则视为不合格,如图5所示。

电阻点焊质量全面控制

为保证车身质量,防止不良产品流入下道工序及废品出厂,对点焊质量应有一套完整的质量监控体系。一般来说,车身点焊质量监控可以分为三部分内容:前期预防、中间控制和焊后检验。

焊后检验是指,对已经完成的焊点进行破坏性和非破坏性检查,达到排除不合格焊点的目的。传统的破坏性检查是采用撕裂方式(辅以目视检查),对整个车身的焊点进行逐一检查;传统的非破坏检查方法中,凿检和目视化是使用最普遍的焊点检查方法,一般选取部分典型焊点,这种方法具有一定的局限性。超声波无损检测技术的应用可以弥补这种局限,而且随着该技术的推广和发展,还可以逐步替代现有的破坏性检查,从而进一步降低整车厂的成本。

结语

本文重点分析了点焊基本原理、点焊质量标准以及点焊工艺参数对焊接质量的影响。电阻点焊是汽车制造业中重要的加工工艺之一,随着汽车工业的迅速发展以及我国私家车数量的急剧增加,汽车工业已进入一个前所未有的发展高峰时期,焊接工艺在汽车生产中发挥重要作用。随着焊接工艺的不断发展,车身焊点的控制方法正在逐渐地提升,车身焊点的焊接质量也在与时俱进。由于人们对白车身整体质量要求更加苛刻,轻量化和更高的防撞等级带来的新材料、新技术得到不断更新和应用,对焊接质量的控制也提出新的挑战。面对这些挑战,我们需要更加深入地研究,不断引进新的工艺,并使用科学的方法和更高的标准,来保证车身的焊接质量。

跟帖

查看更多跟帖 已显示全部跟帖