中频逆变直流焊机在镀锌板焊接中的优势

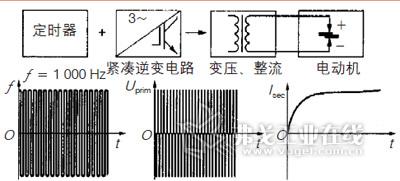

图1 逆变电源电路原理

本文从应用于焊接的镀锌板出发,对应用工频焊机焊接的缺点及控制措施进行了说明,对比指出了中频逆变直流电阻焊在镀锌板焊接方面的优势。

现代汽车的发展趋势是轻量化、节能、防腐、防污染、防噪声以及安全舒适等,为适应这一发展的需要,人们对汽车用钢板的要求除传统的结构性能、经济性能以外,还附加了新的一系列质量上的特殊要求,高强钢板、镀锌钢板等应运而生。为满足其焊接性能,在新材料发展的同时新设备开发也层出不穷,其中适用于镀锌板焊接的中频逆变直流焊机近年来发展快速,本文主要介绍中频逆变直流焊机在镀锌板焊接中的优势。

镀锌板及中频逆变直流焊机

1.镀锌板

根据镀锌工艺的不同,镀锌钢板大致可以分为电镀锌钢板、热镀锌钢板及合金化渗锌钢板(在热浸锌后保温450?℃以上进行合金化处理)。这三者相比较而言,电镀锌钢板镀层薄,焊接性相对较好,但造价高;热镀锌钢板镀层厚,耐蚀性相对较好,焊接性较差,但在镀锌层厚度相同的情况下,热镀锌钢板比电镀锌钢板具有更优良的焊接性;合金化渗锌钢板的焊接性相对于热镀锌钢板有所改善。镀锌层相对于钢板的厚度来说虽然非常小,但对于焊接性的影响却非常大。在国内外汽车制造业中,使用的电镀锌板镀锌层厚度一般为0.003~0.013mm,使用的热镀锌板镀锌层厚度一般为0.006~0.025mm。

2.中频逆变直流焊机

中频逆变直流电阻焊控制电源是由三相交流电经整流电路成为脉动直流电,再经由功率开关器件组成的逆变电路变成中频方波接入变压器,降压后整流成脉动较小的直流电供给电极对工件进行焊接。逆变器通常采用电流反馈脉宽调制(PWM)获得稳定的恒电流输出,基本电路和波形如图1所示。

中频逆变直流点焊机在镀锌板焊接中的应用

近年来,国内外汽车工业越来越多地应用高强度钢板和镀锌板等,新型板材的应用给母材焊接带来了越来越大的难度,单纯使用交流焊接无法保证其焊接质量,目前除了工艺调整来保证焊接质量外,中频逆变焊机也逐渐被纳入考虑范围中,这给逆变点焊电源的发展带来了更大的空间。

1.镀锌板焊接的难点

镀锌层的存在使镀锌板在车身防锈方面具有独特的优点,但也正是表面锌层使得其焊接存在较多难点:由于接触面上存在低电阻率、低硬度且低熔点的锌层,使接触电阻减小,电流场分布不均匀,影响熔核的形成和大小;在保证满意的焊接质量下,适用的焊接参数范围较小;由于锌层熔点较低,表面易烧损,沾污电极后在电极表面形成合金,易过热变形,降低电极寿命并影响焊接质量;镀锌板焊接时容易产生焊接喷溅,影响焊点质量的稳定性;镀锌板焊接的熔核内易出现裂纹、气孔或软化组织;在镀锌钢板点焊过程中,由于焊接规范不合理,会使接头中残留部分锌,锌铁合金在熔核结晶过程中可能会形成细小裂纹或气孔,残留锌较多时还会形成软化组织。

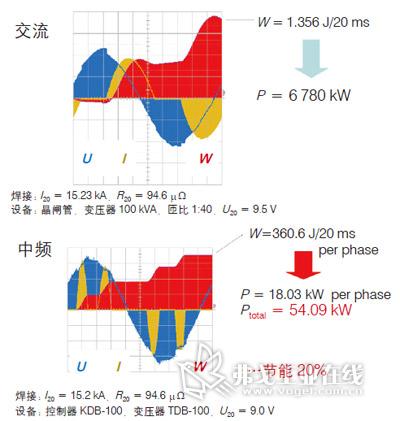

图2 工频交流电源与逆变电源能耗

2.提高镀锌钢板点焊质量的途径

(1)选择并严格控制焊接工艺参数 根据工厂实际经验,点焊镀锌板时,应比不带镀层的钢板提高电流20%~30%,并同时提高电极压力20%,增大预压时间10%。推荐使用强规范,满足大电流要求。

镀锌钢板点焊质量的评估是指单个焊点的强度、耐腐蚀性的高低,更重要的是指在大生产条件下焊点的合格率。在实际的生产中影响焊接质量的因素相当多,例如网络电压的波动、分流、电极的磨损以及装配质量等。由于镀锌钢板焊接参数的范围较小,点焊过程需要严格控制焊接参数,而且,在板厚变化时还需要调节工艺参数。

(2)采用合理的电极材料、电极形状和尺寸,并保证电极良好的冷却。圆锥台形电极头端面被认为是最好的。尺寸增大时,由于接触面积增大,电流密度减小,散热效果增强,均使焊接区加热程度减弱,因而熔核尺寸减小,使焊点承载能力降低。端面直径一般要求为6~8mm,超过8mm就需要及时进行修磨,且焊接时焊钳上、下电极与板件要尽量保持垂直。

如果把一个电极头的寿命作为一个周期,可分为焊接初期、稳定期和末期三个阶段:焊接初期是焊接刚开始的几十个焊点,常伴随飞溅、铜色及少量黏结发生;稳定期是焊接质量稳定的时期,没有飞溅、铜色及黏结;末期是焊接寿命的最后阶段,重新出现飞溅、铜色及黏结。焊接参数不同,各阶段所占的比例明显不同,我们需要合理调整焊接参数力争扩大稳定期所占的比例。

电极材料主要有Cu-Cr(0.8%Cr)、Cu-Zr(0.15%Zr)、Cu-Cr-Zr以及含Al3O2粒子的弥散强化铜(简称为DSC)。工厂经验表明,在实际生产的某些情况下,使用DSC 20级合金电极时,电极粘着性减小。

(3)采用脉冲方法焊接镀锌钢板 一种是增加预热和后热电流,另一种是增加缓升和缓降电流。电流的改变能够促进焊核的形成,焊前的电流改变有助于焊核的均匀形成,焊后的电流改变有助于约束熔核,防止飞溅。另外还可以结合二次焊接,使得镀锌层融化并流向周围的时间加长,保证焊接质量。

(4)增加控制功能、提高控制精度并进行焊接参数实时监测 此措施与工厂整体机械化、自动化水平的提高有很大关系,不易单独控制。

3.中频逆变直流焊机在镀锌钢板焊接时的优势

中频逆变直流焊机较于工频焊机有许多优点,例如更高的焊接能量、更精确的参数调整以及减少电极的热量和机械压力等,其中很大一部分优点都对镀锌板焊接有利,使得中频逆变直流焊机在镀锌钢板焊接时表现出绝对的优势。其中,中频逆变直流焊机的“零转换—PWM”或“零开关—PWM”变换器通过占空比的调节使焊接规范调节范围扩大3~4倍,可充分平衡各焊接参数。

各焊接参数对焊接质量的影响如下:焊接电流:电流对产生热量的影响比电阻和时间两者都大,电流过大产生喷溅,焊点强度下降。焊接时间:时间长短对点焊质量影响也很大,时间过长,热量输入过多也会产生喷溅,降低焊点强度。为了保证焊出焊点的熔核尺寸和焊点强度,焊接时间与电流在一定范围内可以相互补充。强弱规范的选择取决于金属的性能、厚度和所用的焊机功率。电极压力:压力过小,易产生喷溅;压力过大,使焊接区接触面积增大,电流密度减小,熔核尺寸下降,严重时会出现未焊透的缺陷。

另外,中频逆变直流焊机还具有动态调整的优点,其时间调节分辨率可达1ms,反馈控制的响应速度快,控制精度高。此外,中频逆变直流焊机没有电流峰值,没有多余的冷却时间,没有交互磁场,这就减少了电极的热量和机械压力,进而减缓电极头磨损。满足了镀锌板焊接时电极损耗严重的要求,并使得电极头形状易于保持、不易黏结。

4.中频逆变直流焊机的节能优势

中频逆变直流焊机焊接电流脉冲紧凑,无电感分量,功率因数高达0.9,相对于交流焊机0.6~0.7的功率因数,节能效果十分明显。图2是工频交流与中频直流焊机焊接能耗的比较,在焊接端得到相同的焊接参数的情况下,中频直流焊机焊接能耗比工频交流焊机低20%。节能效果显著。

结语

中频逆变直流电阻焊因其自身的中频特性和直流特性带来的显著优势已经被整个焊接行业所认可,中频逆变直流焊机明显减小的体积和重量,以及高效节能、功率损失少、动态响应快、控制性能优良和电气性能出色等优点,使其更适应镀锌板、高强板等新兴的焊接板材,为焊接设备的发展带来了革命性的变化。

跟帖

查看更多跟帖 已显示全部跟帖