风窗玻璃胶粘工艺设计

胶条固定技术由于受风窗玻璃与窗框配合精度影响,容易出现装配过程玻璃易碎、初次淋雨试验合格率低、行车状态有噪声以及胶条长时间容易老化等缺点。目前,风窗玻璃胶粘固定技术作为新技术已经在国内重卡行业兴起。

重卡风窗玻璃胶条固定技术属于传统的固定方式,存在的主要缺陷是:受风窗玻璃与窗框配合精度影响,装配过程玻璃易碎、初次淋雨试验合格率低、行车状态有噪声以及胶条长时间容易老化等。目前,国内重卡普遍采用这种胶条固定技术,而在欧美发达国家,这种胶条固定技术近乎淘汰,取而代之的是风窗玻璃胶粘固定技术。玻璃胶粘固定与胶条固定技术相比,其优点如下:增强了整体车身的强度,应力分布均匀,具有抗冲击性能;提高了车身的隔音降噪能力;密封性能优异,减少渗漏和金属腐蚀,提高了耐久性;可以实现自动化操作,提高生产效率;可以粘接不同的基材,设计更为自由;质轻,节约能耗和成本;维修简单方便;外观较好,没有其他固定材料以及对基材没有破坏等。

目前,重卡风窗玻璃胶粘固定技术作为新技术已经在国内重卡行业兴起,成为国内重卡技术的发展趋势。

工艺方案设计

1.粘接剂的选择

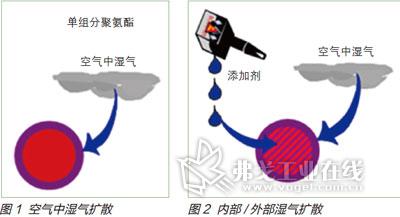

玻璃粘接采用的是单组分聚氨酯粘接剂,其特性是耐老化、抗疲劳且抗紫外线照射,不含溶剂、不污染环境,高粘接强度、有效防渗漏,抗锈蚀、抗冲击振动和油漆附着力强,初粘性及触变性好,对各种材料均具有良好的粘接密封性能。单组分聚氨酯是与空气中的湿气反应固化(见图1)。固化速度与环境温湿度有关,通常温度越低,大气中的水分也越低,所以反应的过程在某种程度上也会变慢,固化速度4mm/24h。加速固化单组分聚氨酯胶在单组分聚氨酯胶中掺入了一种添加剂,使单组分聚氨酯固化速度加快(见图2),几乎不受外界环境的影响,大约2h左右可以完全固化。

粘接剂的选择与装配车间的工艺方案设计有关,通常驾驶室总成装配完成后直接通过积放链上的总装配线搭装,这就要求驾驶室总成下内饰线时风窗玻璃粘接剂完全固化,以确保驾驶室翻转后,风窗玻璃不至于脱落或者移位。显然,我们应该选择加速固化单组分聚氨酯粘接剂。如果驾驶室总成下线转为储存,储存时间大于24h,我们可以从成本角度考虑选择单组分聚氨酯粘接剂。

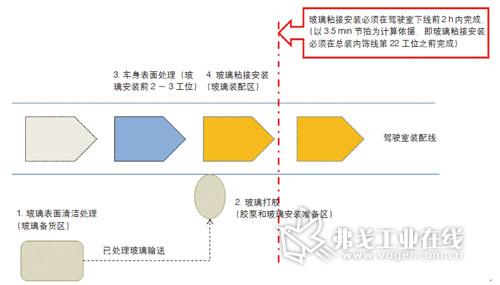

图3 风窗玻璃粘接工艺流程

2.玻璃粘接的工艺步骤

驾驶室窗框 (带面漆)玻璃粘接的工艺步骤为清洁和干燥→清洁剂→底涂剂;风窗玻璃玻璃粘接的工艺步骤为清洁和干燥→清洁剂→底涂剂→粘接剂→玻璃粘接装配。

3.挡风玻璃粘接工位流程

挡风玻璃粘接工位流程如图3所示。玻璃表面处理在装配线外玻璃备货区(工位A 区)进行,不影响现有工艺和工时。

4.玻璃粘接强度和效果说明

为了保证粘接效果及产品与材料的相容性,事先应在实际的基材和环境下做试验,以改善工艺。粘接面的表面性质对于粘接强度和粘接效果至关重要,对于任何粘接密封的表面处理,都必须通过供应商实验室的标准测试确定。

5.粘接尺寸设计和安全计算

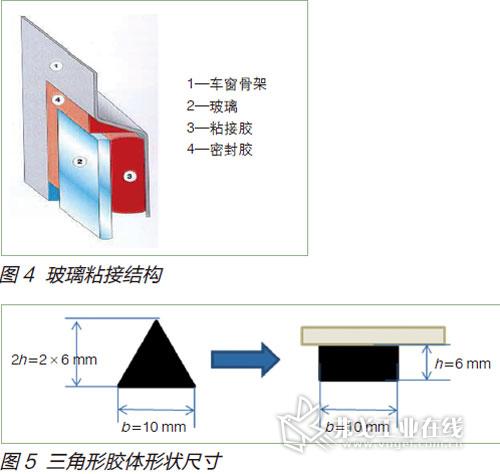

根据粘接材料的信息,考虑所有负荷和胶粘剂在此负荷下的受力状况、工作温度、静态负荷和动态负荷对胶粘剂性能的影响,在规范操作情况下,应根据供应商的理论计算公式由供应商初步推算出胶粘剂的尺寸,以保证粘接的长期安全性。玻璃粘接结构见图4。

(1)粘接剂安装参数设计 粘接胶的厚度取决于被粘基材的尺寸,工作温度变化和基材间的热膨胀系数。供应商可以根据客户基材的尺寸和类型等相关信息,理论计算出需要的胶层厚度。胶体的宽度和总长度决定了可提供的强度。

假设某驾驶室风窗规格尺寸是2240mm×800mm,粘接剂参数技术如下:粘接宽度(约)10mm;粘接厚度(约)6mm;涂胶长度为6080mm(注:涂胶长度=玻璃周长=(2240+800)×2=6080mm)。

(2)胶体形状与尺寸 胶体的形状由挤胶枪枪嘴的形状决定。玻璃粘接打胶必须选用三角形胶嘴(见图5),三角形胶嘴可以保证胶体粘接尺寸均一,挤压过程中不易形成空腔。三角形的高度是玻璃粘接后胶粘剂高度尺寸的2倍,三角形底板的长度等于玻璃粘接后胶粘剂的宽度尺寸。打胶时,需要调整胶嘴到适合位置,以方便进行打胶。接缝密封胶选用圆形胶嘴,尺寸无要求。

(3)安全系数计算 弹性粘接系统的安全稳定性不仅与胶粘剂本身的强度和粘接面积有关,同时还需考虑安全顺数和相关衰减因子。考虑静态衰减因子、动态衰减因子、温度衰减因子(考虑长期工作温度55℃)和胶粘剂剪切强度,那么当胶粘剂粘接宽度为10mm,胶长为6080mm时,粘接安全评估结果如下:安全系数S=10.6(S≥2满足某供应商粘接剂安全要求)。

6.操作说明

(1)驾驶室本体粘接面清洁,此操作流程为通常表面处理流程。针对不同的基材和产品类型及应用,应该请供应商进行必要的试验。

整个过程都要戴手套操作,直接用手操作会影响粘接面清洁。用干净的无纺布或吸水纸蘸取少量的活化剂沿同一个方向清洁粘接面,只擦一次,并立即用干净的无纺布或纸顺着同一个方向擦去多余的活化剂。活化剂的干燥时间:等待时间设定与环境温度以及胶的成分有关,等待过程中要注意保护粘接面不受二次污染。充分摇动底涂剂,直到可以听到里面小球自由滚动,然后继续摇动1min。用干净干燥的小毛刷或其他适当工具蘸取适量的底涂在清洁活化区域刷一薄层,保证均匀,勿漏涂。底涂剂的干燥时间:等待时间设定与环境温度以及胶的成分有关,等待过程中要保证粘接面不受二次污染。

(2)风窗玻璃粘接,此操作流程为通常表面处理流程。针对不同的基材和产品类型及应用,应该请供应商进行必要的试验。

在处理好的车身骨架上,预先放置橡胶垫块,垫块厚度等于胶粘剂厚度(6mm),垫块邵A硬度与胶粘剂的硬度相近。把胶嘴切成合适的三角形,高为12mm,宽为10mm(其中胶嘴高度是胶条厚度的2倍)。在玻璃边缘打连续的三角形胶条,避免气泡和空腔。23℃/50%相对湿度下,粘接剂不同其允许的操作时间不同,应在相应的操作时间内,把玻璃安装到车体上。操作时间随着温度的升高而缩短,夏天应尤为注意。玻璃要一次性安装到位,接触到胶条后,建议不要任意移动玻璃。用硬质橡胶类垫块放置在玻璃下侧防止玻璃下滑,可使用吸盘类工装固定玻璃,玻璃钻孔,减少腐蚀的可能。并使用胶带或带有一定强度的强力胶带在风窗玻璃四角固定。待生成一定强度后,取走固定物(视具体情况而定)。未固化的胶用适当溶剂从工具/设备上除掉,一旦固化后则只能用机械的方法将其除去。

工程方案设计

工程方案设计主要是手动和自动化涂胶以及手动和自动化玻璃粘接方式的选择。如果针对新产品规划,工艺开发考虑新建装配车间,内饰线工艺规划可以考虑自动化涂胶和自动化安装风窗玻璃;如果是在原有生产线上实施技术改造,必须对内饰线进行技术改造可行性分析后,合理选择涂胶和玻璃粘接工艺方案。

1.手动胶泵涂胶

(1)项目参数 产品:单组分聚氨酯胶粘剂,200L主料胶桶,加速固化剂为600ml支装,加热系统。

(2)胶泵系统选择 根据设备的市场占有率和可靠性,对胶粘剂技术的理解以及胶水的特性,尽量选择供应商建议的系列胶泵。胶泵(见图6)有固定式和可移动式两种系统,要根据内饰线工艺规划合理选择。

(3)涂胶形式的选择 涂胶有两种形式,一种是涂在玻璃上,另一种是涂在窗框上。可以根据内饰线节拍、定置情况合理选择。

(4)玻璃粘接工艺流程

①玻璃涂胶 将需要涂胶的玻璃放置在涂胶夹具上;使用手动胶枪对玻璃四周进行涂胶,涂胶的宽度和高度由胶嘴决定;使用带真空吸附的起重设备或吸盘将涂完胶的玻璃举起,安装于车框上并且按压数秒;使用垫块调节玻璃的粘接厚度。

②窗框涂胶 使用手动胶枪对窗框四周进行涂胶,涂胶的宽度和高度由胶嘴决定;使用带真空吸附的起重设备或吸盘将玻璃举起,安装于车框上并且按压数秒;使用垫块调节玻璃的粘接厚度。

图6 胶泵系统

2.自动涂胶

(1)涂胶设备说明 自动涂胶可以控制工艺节拍,并且保证涂胶的用量和胶型的准确性。根据设备的市场占有率和可靠性,对胶粘剂技术的理解以及胶水的特性,应尽量选择供应商建议的自动设备。例如某胶粘剂供应商鉴于客户实际情况,推荐使用的自动设备如下:2套重载6轴机器人(1台涂胶,1台安装玻璃);双桶切换供胶系统(200L), 加速固化剂使用23L小桶,这样能够保证生产的连续性;电子定量缸定量系统,不建议使用齿轮泵定量系统;全程加热系统,确保在冬天的施工性;自动胶嘴固定安装,机器人抓玻璃涂胶。

(2)玻璃粘接工艺流程 人工将玻璃放置于涂胶定位台上,定位台自动定位,根据传感器的判别来确定玻璃的种类以及涂胶的线路;涂胶机器人抓取玻璃,置于胶枪下方涂胶,为确保涂胶胶型,在转弯时胶嘴自动旋转;涂完胶后涂胶机器人将玻璃放置于玻璃安装定位台上,定位台自动定位以便安装机器人抓取;驾驶室本体到指定工位后停止移动,定位系统将驾驶室本体定位并固定;安装机器人抓取涂完胶的玻璃直接安装于窗框上,并且按压固定数秒; 完成后,驾驶室本体定位系统解除固定,驾驶室本体移至下个工位;重新开始一个节拍。

(3)方案对比 手动涂胶的优点是灵活性强,投资少,易于适应原有工艺,维护较少;缺点是涂胶量难控制,胶型不精确,配比易细微波动,节奏慢,施工重复性差。自动涂胶的优点是胶量可控,胶型精确,配比极其精确,适合快节拍生产,施工重复性极好,安装精度高,无人为因素影响;缺点是投资略高,占地面积较大,需要修改原有工艺,需要严格的维护。

维修工艺

玻璃更换时,用细钢丝冲从驾驶室外面向里穿过胶粘剂,两人配合沿配合面将玻璃从驾驶室本体上切割下来;窗框上留有胶粘剂痕迹,与基材粘接牢靠的胶粘剂不必除掉,不实的胶粘剂必须除掉;然后,按照玻璃粘接工艺步骤完成玻璃安装。

跟帖

查看更多跟帖 已显示全部跟帖