高柔性化焊装线解析

现阶段焊装白车身生产线中,单一车型专用1条生产线的生产模式将不复存在,多车型共用高柔性化生产线的模式将是未来发展的趋势。高柔性化生产线的实施不仅减少了多车型的反复投资,同时也减少了相应的人员配置。

近年来,汽车市场的竞争点越来越集中在产品的更新换代上,面对如此快速的产品更新,汽车行业过去采用的那种大批量、单车种专用线的生产模式,已不太适应当前发展的要求。因此多车型的柔性化共用线生产方式也就越来越多地应用在汽车生产中,尤其对于汽车焊装生产这一复杂的专业化制造过程来说,如何实现柔性化汽车生产更为关键。

生产线分类

白车身一般是由底板、前围、后围、左右侧围、顶盖和车门等分总成组成。白车身生产线一般包含发舱线、左/右侧围线、下车体焊接线、车身焊接线、调整线、门盖包边区以及外协配套工业区。生产线主要分为两类,即专有化生产线和柔性化生产线。专有化生产线只能为单一车型提供生产,若再开发新车种生产时,就必须再重新规划。因此,厂房、设备及公用动力设施将会重新投资。而柔性化生产线可提供多车型共线生产,当新开发车型时,只需在现有的生产线上增加部分必须的设备,调试各种程序。因此,避免了重复投资造成的浪费和人员的增加,而且缩短了产品上市周期,但开始的一次性投资会相对较大。

柔性化焊装线

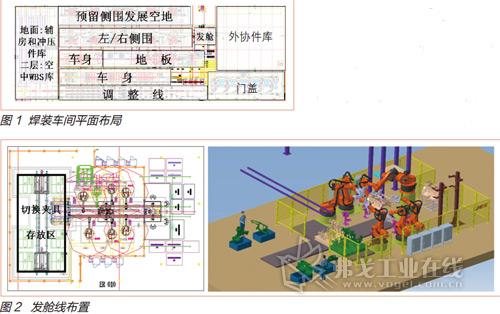

某车间占地面积为29478m2,其中工作区域约占12000m2,冲压件库和外协件库共占7000m2,剩余面积为辅房所用。工作区域内一共包括六大线体,平面图如图1所示。本车间年产24万台,生产节拍为60UPH,可满足4平台6种车型共线生产,该焊装线为国内首条自主品牌自主研发的高柔性化及高节拍焊装生产线。

1.发舱线柔性化

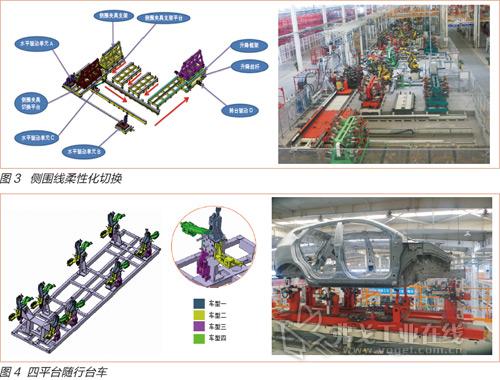

发舱线(见图2)采用随行夹具进行柔性化切换,随行夹具切换滑移输送系统上的夹具可自动任意切换,本方案可使6款车型的发舱柔性化共线,当更换车型时,电控PLC控制随行夹具进行切换从而实现发舱柔性化共线。本方案设计有两个工位,其中ER010工位是上件工位,ER020工位是焊接(含点定和补焊)工位。焊接完成之后,机器人可将发舱总成放到EMS自行小车上,输送到地板线,也可以放到送检小车上进行下线检测。

2.侧围线柔性化

侧围线采用切换夹具实现不同车型侧围柔性化切换,当更换车型时,水平驱动单元A将原有侧围夹具移动到纵向轨道滑台上,然后再由水平驱动单元C移动滑台和夹具,最后水平驱动单元B将侧围夹具移到原来的位置,新车型的夹具先由水平驱动单元B侧围夹具移动到纵向轨道滑台上,再由水平驱动单元C移动滑台和夹具,最后由水平驱动单元A将新车型侧围夹具移动到工作位置,并且定位夹紧。本方案采用双面转台的模式,即上件与焊接同时进行,柔性化切换过程如图3所示。各车型的侧围夹具独立设计制造,本方案可生产6种车型的侧围。工位之间的输送靠自动输送机构完成,侧围总成下线后由EMS自行小车转运至主焊线。

3.车身线柔性化

(1)柔性随行台车 柔性随行夹具的每一定位单元均为旋转结构,可适应4平台车型的切换(见图4)。柔性随行夹具的定位夹紧缸为单动自锁缸,只在线头和线尾选择车型和解锁时需要供气或电,使用起来不仅稳定可靠而且省气省电。

柔性随行夹具基础框架为焊接式结构,RFID标签固定在台车框架上,避开焊接通道,允许的最大变形量为0.1mm。为保证台车的使用寿命,台车前后端设置防撞缓冲块,同时台车上安装有速度编码尺,以便于感应设置在滚床上的速度感应器。车型切换机构示意图如图5所示。

车型切换结构包括驱动减速电动机、带插销转盘、车型识别传感器和凸轮分度器。车型切换时,先由车型识别传感器识别出车型信号,并传递给驱动减速电动机,使其驱动凸轮分度器和转盘,将对应车型的定位销转至定位方向即可。

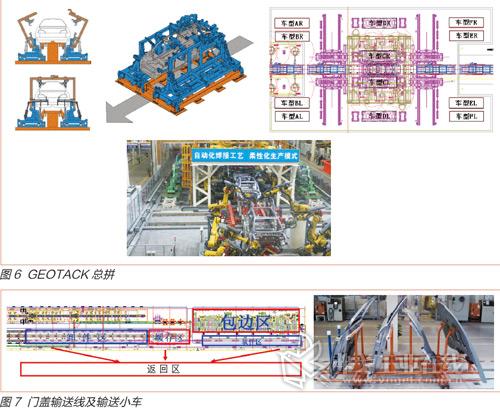

(2)GEOTACK总拼技术 该技术主要通过侧部工装的转换来实现多种车型在同一工位的柔性生产,现该生产线已实现3种车型的柔性化总拼,后期预留3款在研车型总拼,其可在同一工位实现6种车型(A、B、C、D、E及F)的柔性生产如图6所示。整套系统由左、右侧部工装、底部定位工装、滚床及车身自动升降装置构成。其侧部工装采用独立的翻转式工装合装机构,工装的结构设计十分牢靠稳定,能使车身定位的几何尺寸得到有效的保证。整个工位在传输线方向长度为18m,宽度为14.5m,占地面积比OPEN GATE小。该种总拼方式侧部工装的转换排布上更具有智能化,具有生产节拍大、车型柔性化好、几何尺寸稳定以及后期车型导进对现生产影响较小的优势。滑橇输送系统将预拼好的车身总成输送到本工位,辊床下降,工序定位夹紧工件。左右侧夹具前进到位后,夹具顺序夹紧工件,机器人进行焊接操作。裙边下部的焊点和后轮罩部分的焊点采用预埋焊枪引出铜排由机器人打铜排以实现间接打点的操作方式。焊接完成后夹具顺序打开,左右侧夹具退出。

4.门盖输送线

门盖总成通过门盖输送线运送到调整线相应工位,其中小车采用摩擦线形式,小车门盖总成放置位置可满足多车型门盖柔性化共用,避免了物流车的混乱,降低了人员配置成本。整个循环输送路线主要分为四大区域,分别是装件区、缓存区、卸件区和返回区。随行小车又分为左右小车,左车负责输送发动机舱盖、左侧前门、左侧后门和左翼子板,右车负责输送行李箱盖、右侧前门、右侧后门和右翼子板。随行小车通过升降机(6个)进行地面和空中的交换循环,门盖输送线及输送小车如图7所示。

5.自动化搬运设备、机器人应用

为了实现焊装线的柔性化,各总成到主线之间的工件传送多采用自动化搬运设备——空中自行小车系统(EMS),上下物料采用机器人搬运,其中吊具可以共用,机器人通过切换抓具抓取不同的工件。EMS运行轨道采用高强度铝合金材料,电力、通信采用滑触式,其特点是运行平稳、噪声小。

对于柔性化的焊装生产线来说,大量运用机器人实现自动化是至关重要的。下面我们就以汽车的车门生产过程来说明一下机器人的运用:首先使用机器人完成内板涂布膨胀胶、外板涂布折边胶;其次再通过抓取件机器人将内外板合成件放进包边压力机内,完成包边后再取出送至下道工序;然后由机器人抓取包边后的门在固定点焊机上补焊;最后再由抓取件机器人送至装配车门铰链夹具,通过人工完成铰链装配,操作工自检合格后放入门盖输送线小车上。

结语

经比较,多车型柔性化共线生产占用厂房面积少,该方式适用于多车型小产量的生产线。随着汽车市场激烈的竞争,车型更新换代节奏快的需要,柔性化共线生产的方式应该是汽车行业的首选。

跟帖

查看更多跟帖 已显示全部跟帖