铝车身连接工艺探讨

汽车轻量化研究表明,对于燃油汽车而言,每减重100 kg,二氧化碳的排放量约可以减少5 g/km,同时燃油效率可提升6%~8%。因此轻量化是节能减排的重要手段,而轻量化的首选材料为铝合金。轻量化车身材料及位置的不同,相应的连接技术也有所不同,目前比较常用的连接技术主要分为机械连接、焊接、胶粘接和包边四大类。

机械连接

由于铝和钢在电导率、热导率以及熔点等诸多方面的显著差异,易在连接界面形成脆性相,很难实现焊接。目前异种金属连接的方式主要是SPR(自冲铆钉)、FDS(自攻螺钉)和Clinch(无铆钉铆接)等机械连接方式。由于没有热输入,同时对连接对象的表面清洁度和氧化层不敏感,因此具有效率高和易于自动化等特点。

1. SPR(自冲铆钉)

SPR是一种用于连接两种或两种以上金属板材的冷连接技术。通过液压缸或伺服电动机提供动力将铆钉直接压入待铆接板材,待铆接板材在铆钉的压力作用下和铆钉发生塑性变形,成形后充盈于铆模之中,从而形成稳定连接的一种全新的板材连接技术,如图1所示。奇瑞捷豹路虎、凯迪拉克、宝马及江淮蔚来的车身连接都采用了这种工艺。

SPR技术有很多优点:冷连接工艺,适用于多层、不同材料的连接;工序完成迅速,可满足大批量生产需求;铆接点强度高,寿命长;连接重复精度高;铆接质量可以通过目测检查;无须预先开孔,保护涂层镀层,提高防腐蚀能力;车间内环境好,不产生烟、气和火花。

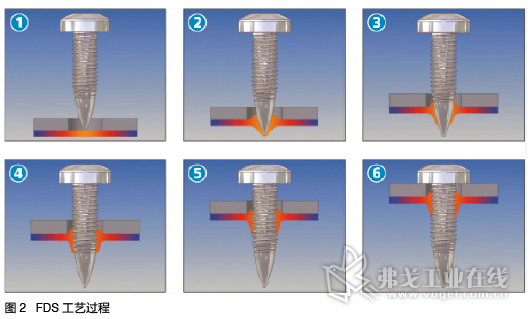

2. FDS (自攻螺钉)

FDS是通过螺钉高速旋转,使金属板材融化,形成螺纹,并且在压力作用下穿透板材将连接件紧固在一起的连接方法,其工艺过程如图2所示。FDS技术有很多优点:无须预冲孔和预钻孔;层间无须对齐;无废料和碎屑;可以连接不同的材料和厚度;抗振,无须增加任何防松件;可拆卸和可重复利用;在修复时可采用常规材料螺钉;连接强度高、能耗低;单侧进枪,可以简化产品结构,提高结构强度。

3. Clinch(无铆钉铆接)

Clinch是一种利用金属塑性变形,借助于特殊的压铆机构,形成工件间的互锁咬边组织,从而实现机械接合的一种冷加工技术,主要应用于四门两盖。目前能提供这种工艺装备的公司主要为德国的TOX和美国的BTM。

焊接

1. 铝点焊

铝点焊与钢点焊一样,应用的是焦耳原理,是将被焊工件压紧于两电极之间,并通以电流,利用电流流经工件接触面及临近区域产生的电阻热将其加热到熔化或塑性状态,使之形成金属结合的一种方法。点焊的形成可以分为:加压—焊接—维持—休止。铝点焊时,需要采用大端面的电极。一方面,球状凸起表面可以加速压入材料,缩短工序时间;另一方面,铝点焊时必须压紧塑性材料(被软化区域),从而避免飞溅。

2. 弧焊

电弧焊在焊接生产中的应用非常广泛,目前应用最多的是MIG/MAG焊。但对于铝钢异种材料的连接来说,MIG焊的热输入量过大,特别是薄板,热输入量越大,生成的脆性相越多,对焊接接头越不利。而CMT冷金属过渡弧焊,其热输入量几乎为零,可以很好地实现超薄板、铝钢混合件的焊接,可以得到性能更好且连续均匀的焊接接头。

CMT冷金属过渡技术实现了几乎无电流状态下的熔滴过渡。焊丝与工件短路时,电流即转变为小的短路电流,送丝机停止送丝并自动回抽焊丝,这样就减少了电弧输入热量的时间,电弧熄灭,大幅降低热输入量。当下一个循环开始时,电弧重新燃起,向前送丝,熔滴过渡开始。焊接过程就是在冷热交替中循环往复。

CMT具有热输入量低、变形小、无飞溅、电弧稳定以及焊接速度快等优点。CMT为薄板焊接提供了更好的解决办法,并且在大量使用铝型材、铝钢混合和镀锌板的汽车行业有着广泛的应用。

3.激光焊接

激光焊是以激光器输出并经光源聚焦的高能量密度的激光作为热源,对金属进行焊接的工艺。激光焊接时不与工件接触,灵活性高,接头可以搭接也可以对接。激光焊具有连接强度高、表面质量好的优点。激光焊在焊接车间的应用有三种:激光钎焊、激光熔焊和激光扫描焊。

激光钎焊是激光源照射在焊丝表面上,使焊丝熔化形成液态,液态钎料浸润到被焊零件搭接处,在合适的激光加热条件下,液态金属与母材间相互作用,形成牢固的接头,实现金属连接的工艺。目前该技术应用在奥迪某车型车门内、外板之间的连接,以及其他车型后盖外板上部和后盖外板下部之间的连接。

激光熔焊根据是否填丝分为两种,一种不需要填丝,通过激光的高能量将母材快速熔化,重新结晶后形成焊缝;另一种是由激光提供能量,使用填充材料(如G3Si焊丝)完成的熔化焊接方法。

激光扫描焊是一种在运动中利用激光的单一高能量进行动态熔化焊接的方法。第一步打点,第二步焊接。在焊接过程中,与机器人相连接的扫描透镜可以从工件上方经过,这个“飞行”运动被业内人士称为“飞行焊接”。

4.铝螺柱焊

铝螺柱焊是一种利用电弧进行瞬间焊接,将紧固件铝钉焊接到工件上去的热连接方法,如图3所示。铝合金螺柱焊必须采用交流螺柱焊机,以保证两侧金属熔化比例,有效减少气孔。同时为防止氧化,在焊接过程中需采用高纯氩等气体保护。

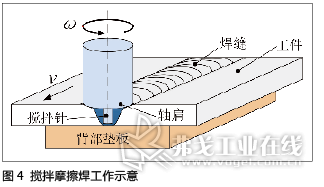

5.搅拌摩擦焊

搅拌摩擦焊通过高速旋转的搅拌头扎入被焊工件对接面并沿其向前移动,通过搅拌头的旋转摩擦使被焊材料发生塑性变形,同时将初始对接面打碎,在搅拌头锻压力的作用下形成焊缝,最终实现被焊工件的冶金结合,如图4所示。搅拌摩擦焊适合塑性好的材料,常用于铝及铝合金的焊接,焊接适应性强,易于实现空间全位置焊接及现场焊接,自动化程度高,生产效率高。摩擦搅拌焊在汽车行业主要用于车门、底架梁、电池托盘、电池外包以及轮毂等。

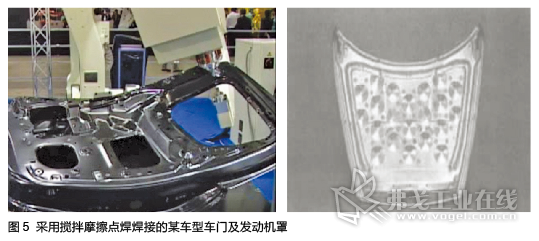

搅拌摩擦点焊由于热输入量低,能够有效地控制铝钢结合面金属间化合物的形成,在铝钢异种金属的连接方面有很大的优势。搅拌摩擦点焊主要应用于汽车车门、发动机罩等。如图5所示。

胶粘接

胶粘接是借助胶粘剂在被连接件表面上产生的粘合力,将同种或不同种材料牢固地连接在一起的连接技术。粘接在焊装车间有着广泛的应用,具有很好的隔声性、减振性以及抗疲劳性。对于多种材料的混合车身,由于胶粘接技术不存在熔化问题,而且可以隔绝异种金属接触从而避免电化学腐蚀,因此具有明显的优越性。

粘接工艺与传统的焊接车间相比,车间内不再是点焊、弧焊,而变为大量的胶粘接,耗电量、压缩空气量大幅度减少。粘接工艺不需要冷却循环水,生产过程中没有废水、废气产生。

包边

包边一般指门盖的内板和外板扣合,通过车门外板的塑性变形将内板总成一部分边缘包住的过程。轿车上常用包边的方式主要有机器人滚边和液压机包边。由于铝件的韧性比钢差,铝件在滚边时,压合力不能太大,压合速度不能太快,一般为200~250 mm/s。每次压合角度不能大于30°,应在室温20℃下压合。

以本田汽车为例,本田汽车开发出了由铝合金和钢件两种不同材料组合而成的车门,外板采用铝合金,内板采用钢件。与全钢车门相比,一辆车(四扇车门)混合车门的重量减轻了11 kg。内外板包边采用了新式包边“3D锁缝”。相互贴合的钢内板和铝合金外板一同进行双层翻折,在不使用焊接的前提下,实现了内外板的高强度结合。

结语

铝合金连接工艺的多样性为新能源汽车的发展奠定了坚实的基础,根据车身材料和结构的不同,选取更适合的连接工艺,在保证车身安全性的同时,乘客也会更加舒适。随着科技的发展,铝合金连接技术会更加完善和成熟。

跟帖

查看更多跟帖 已显示全部跟帖