基于铝合金车身的自冲铆工艺研究

新能源汽车是汽车制造商当前以及未来发展的重点和主题,而车身传统用钢已不再适用于该主题,必须开发轻质合金和其他先进材料。当前轻质材料有铝合金、镁合金以及碳纤维材料等。而铝合金材料的应用,可以大大促进新能源汽车的发展。但铝材在汽车的应用上面临许多新的技术难题。自冲铆接是一种冷成形的连接方法,可以将铝合金等材质形成可靠的连接。然而,当前自冲铆接技术在我国汽车制造业中的研究和应用刚有了初步的进展,影响自冲铆接接头质量的参数众多,但各个参数对接头质量的影响程度有待研究。对自冲铆接工艺的研究,可以大力促进新能源汽车尤其是车身的优化和减重。

半空心铆接在行业内俗称SPR铆接,是一种机械冷连接,完全不受铝合金材料的化学特性所影响,能够很好地将铝板和铝板、铝板和钢板连接起来。因此,在铝合金车身连接中应用非常广泛,如奥迪、路虎等车型中应用了大量的SPR铆接。

目前,行业判断铆点质量是否合格的方法是通过试片试验得到断面尺寸和力学性能来确定的。自冲铆接工艺的研究内容主要是其工艺参数的确定。影响自冲铆接接头的力学性能的因素众多,其工艺参数也比较多。合理地选择工艺参数,在后续的试验中分析各种参数对自冲铆接的影响,对优化工艺起重大作用。

自冲铆工艺介绍

1.连接原理及过程

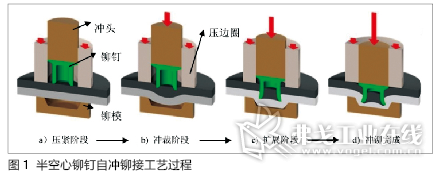

采用专用铆接模具,在外力作用下,通过外加的一个铆钉,迫使被连接材料组合在连接点处产生材料流动,形成相互镶嵌自锁的结构,使上板和下板紧紧地连在一起。工艺过程是凸模下行接触材料使其受压弯曲并局部发生塑性变形,当凸模继续下行时,底部材料受压变薄,而此时凹模的环形凹槽对下部板料的圆角处无约束,材料在冲压力的作用下向凹槽处流动,填充凹模的环形凹槽,同时上部板料圆角处的材料向周边流动。随着下层板大部分接触铆模底部时,在下层板材和铆模底部的共同作用下,铆钉发生塑性变形,并且逐步向四周扩展,同时铆接力继续增加,使下层板材逐步填充铆模,最终使得铆钉腿部扩展部分与周围材料形成机械互锁结构,同时使铆钉在没有冲裁下层板材且被冲裁的上层板材完全填满铆模与下层板之前,已形成牢固而紧密的连接,铆接过程如图1所示。

2.铆接质量及强度确认方法

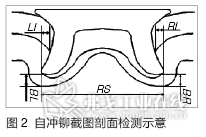

自冲铆接工艺的研究内容主要是工艺参数的确定。自冲铆接的力学特点决定了其铆接质量与多种因素有关。自冲铆的工艺参数主要有材料搭接组合(材料强度、厚度以及叠放顺序)、铆钉选择和铆模选择、铆接压力以及铆接头高设定值等。这些参数都对自冲铆铆接质量及强度起到决定性作用。在铝合金车身生产中,材料搭接组合已经确定,现场主要通过铆钉、铆模以及铆接压力或者头高值设定来达到合格质量。因此这三个参数是实际中控制自冲铆接质量的关键因素。通过这三个参数的调试来得出合格的剖面尺寸,再开展力学性能测试,分别测量接头截面的自锁量、底部厚度和铆钉张开度后,对其自锁量和底部厚度的左右值取平均值,得出最后的测量结果。自锁量、底部厚度和铆钉张开度如图2所示。其中LI为左自锁量,RI为右自锁量,BL为左底部厚度,BR为右底部厚度,RS为铆钉张开度。R1和R2中最小值为残余厚度,当该值为零时,表面铆钉脚尖已刺穿底层板,会严重影响接头外观和密封腐蚀性能。该值通常在行业中设置为0.2及以上。R1和R2内锁长度为铆钉刺穿进入底板张开后,铆钉脚尖与刺入点之间的水平距离,它是接头最重要的强度指标,目前行业中各家主机厂设定都不一致,通常都认为自锁值越大,相应的铆点的抗拉强度也越大,两者之间存在完全的正相关。此外通常铝合金车身自冲铆都结合粘接剂使用,粘接剂对铆接接头的强度有重要影响。

自冲铆工艺试验

本试验以铝合金的自冲铆以及粘接复合接头为对象,采用数理统计分析检验试验数据合理性,进而对比同种材料组合及连接方式来分析,截面自锁值与接头抗拉强度之间的关系以及粘接剂的影响,为铝合金车身自冲铆铆接质量评判提供理论基础,并且为连接技术开发提供思路。

1.试验准备

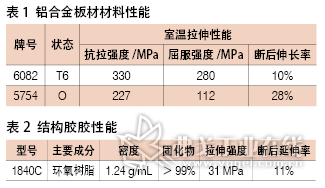

采用厚1.5 mm的5754冲压铝板和厚2.5 mm的6082挤压铝板,制作成40 mm×100 mm的尺寸,材料成分及性能如表1所示。以单搭接连接方式相连,每组均为5件;粘接剂采用陶氏化学BETAMATETM1840C-CHN型号的结构胶,其主要性能如表2所示。

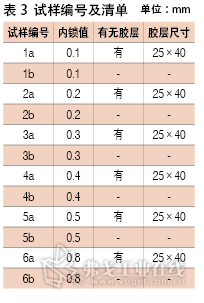

钣金材料搭接顺序按照5754作为上层板,6082作为下层板进行研究,为研究自冲铆接接头内锁值与剪切强度之间的关系,研究了内锁值从0.1 mm变化到0.6 mm情况下,对比剪切强度的变化,同时对比加结构胶之后的强度变化,分析比较胶水对铆点破坏形式及载荷位移曲线之间的影响,试验组合如表3所示。

2.试件自冲铆连接

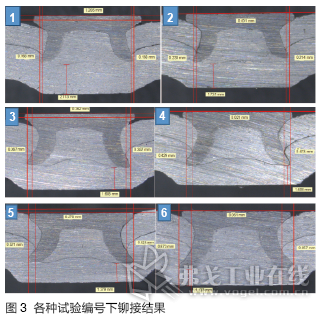

采用STANLEY公司生产的自冲铆接设备,最大许可铆接力为80 kN。铆钉直径为5 mm,硬度全部为280HV10,长度为4 mm、5 mm、6 mm的铆钉,采用3种不同形式铆模,预紧力设置为8 kN。首先采用截面观察法,分析接头处的钉头高度、残余底厚和内锁长度,获得外观满足要求,然后得到截面的内锁分别为0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm和0.8 mm,剩余材料厚度满足标准以上。基于以上确认设定的铆接参数头高值。结果如图3所示。

3.拉伸剪切试验

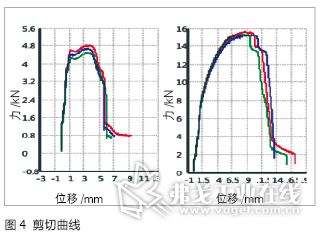

采用日本岛津制作所生产的AG-IS力学试验机测试力学性能。单搭接试件两端夹持长度均为40 mm,在上下两个试件处分别夹入垫片,使载荷轴线和试件轴线重合,防止产生扭转影响试验。拉伸速度为10 mm/min,完成并进行对比。其中1组相同内锁值下试验编号在是否加胶情况下的剪切曲线如图4所示。

(1)失效模式比较

大量的试验证明,采用半空心铆钉自冲铆接连接的静强度失效方式可归类为三种:铆钉头部材料脱落、铆钉尾部材料脱落和铆钉失效。自冲铆接接头在所受载荷作用下,铆钉头部的几何形状会阻碍其周围板材被拉出,而铆钉尾部张开部分与下层板所形成的机械自锁也会阻碍其周围板材被拉出,因此自冲铆接接头的强度及失效形式主要是由铆钉头部和机械自锁的强度综合决定的。此外,连接中传递的载荷主要是由铆钉完成,所以也有可能出现铆钉本身的失效。不过,铆钉一般是由强度较高的材料制成,因此在实际的静强度试验中,铆钉本身的失效相对于前两种失效情况是很少发生的。对比涂胶的影响,可以发现不加胶的铆点失效模式两种情况都有,且主要以内锁失效为主,但内锁为0.5 mm以上后,失效形式以头部材料脱落为主。加胶之后,所有失效形式都是头部脱落,说明加胶之后更加稳定。相同内锁值情况下,添加结构胶下不同拉伸失效模式如图5所示。

(2)剪切试验结果比较

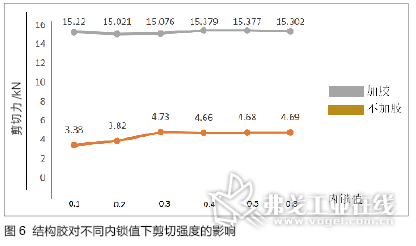

对比不同内锁值在加胶与不加胶状态下的剪切力值,如图6所示。

对比图6中剪切力数据,随着内锁值的增加,不加胶情况下,剪切力值一直呈现增长趋势,但是基本在0.2以上就保存恒定在4.6 kN左右,呈现出很稳定的状态。但是加胶之后,剪切力稳定在15 kN左右,与内锁值之间无相关性,在铆接失效过程中失效形式为胶水撕裂钣金,同时铆钉在拉伸过程中被撕扯移动而移动。

结论

试验表明,自冲铆接剖面与剪切力值之间存在密切的关系,主要如下:①内锁值越大,剪切强度越高,但是当内锁值>0.2时,剪切强度值基本趋于稳定,变化很小;②加结构胶铆接之后,剪切强度不受内锁值的变化而变化,且剪切强度值可达不加胶的3倍以上;③不加胶情况下,随着内锁值增大,失效形式从内锁失效往头部材料失效形式转变,加胶情况下所有失效形式都是头部材料失效,相比更稳定。

跟帖

查看更多跟帖 已显示全部跟帖