铆接及弧焊机器人在新能源汽车铝车身的应用

本项目实施地点位于江苏省,总体规划年产30万辆新能源汽车。一期投资15亿元,占地约23万m2,改造总装车间、涂装车间和车身车间,双班年产5万辆,主要生产轻量化新能源汽车。车身车间建筑面积1.6万m2,目前建设的轻量化产品车身生产线占地约5 000 m2,其余面积为后续开发车型预留。

生产线改造的必要性

此项目产品为正向开发的全新平台A000级电动汽车,车身采用了轻量化铝型材、铝合金冲压件和铝合金铸件为材料,并采取了铝合金弧焊(MIG焊)、SPR自冲铆接、自冲型压铆螺柱和压铆紧固件等连接工艺,是自主汽车品牌中首个以全铝合金材料制作的车身。

原来车身车间主要以传统钢制轻型载货汽车车身人工点焊、弧焊等制造工艺为主,采用的设备都不能用于铝合金车身焊接、铆接等,同时,厂房的年久失修也不具备铝合金焊接的条件。

铝合金焊接时易发生氧化、气孔、热裂纹、烧穿、塌陷和薄壁件咬边等缺陷,手工焊接时,很容易由于工人的长时间操作等因素发生以上缺陷,焊缝差别大。为了控制铝合金车身焊接质量,生产线采用了10套KUKA机器人、10套SAF自动焊设备和10套宾采尔推拉丝焊枪等设备进行车身关键位置的焊接。

为了提高设备利用率,降低用工成本,生产线采用了标准化的机器人弧焊工作站,可实现工装的快速切换,达到多品种柔性化生产。

SPR铆接设备中的铆枪,质量达200~300 kg,一般即使使用平衡器,人工操作也很困难,铆枪头也很容易在操作时发生损坏。因此,针对SPR自冲铆接这种在合资高端车应用的工艺,本生产线也是采用了英国进口亨罗布(Henrob)的设备,单套设备都在百万元,配合着KUKA机器人,不仅提升了产品质量,更降低了工人的劳动强度。

针对涂胶,人工打胶时很难保证均匀性,为了控制关键质量,生产线关键工位采取了机器人抓件自动打胶。

为了降低因生产线故障带来的停线损失,快速排除生产线故障,生产线全线工位配备了安顿管理系统,并通过网络与MES系统连接,对生产做到了可视化管理。

关于物流输送,目前生产线工位间采用了气动葫芦、PICK UP自行吊具系统,有效降低了工人的劳动强度。此外,在整体规划时,为二期工程还规划了AGV、WBS空中储运系统。

生产线改造的主要内容

1.车间生产纲领

双班2万辆/年;生产节拍:5 JPH;工作制度: 250个工作日/年;双班16 h(2×8 h)/工作日;设备开动率大于等于85%;设备使用寿命大于10年。

2.生产布置

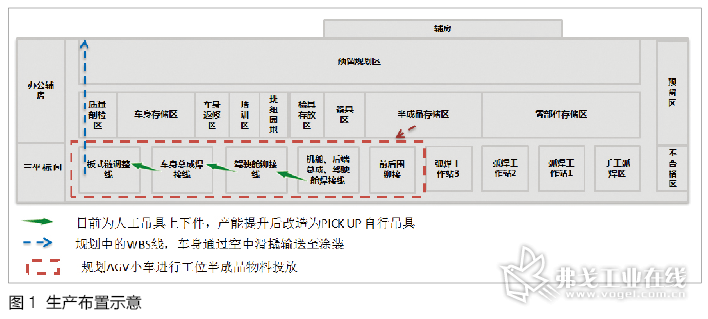

如图1所示,本项目车身生产线主要分为3个弧焊工作站、前后围铆接区、机舱、后端、驾驶舱总成弧焊区、驾驶舱铆接区、车身总成弧焊区及车身调整线。二期计划投入WBS线及工位AGV小车。

3.生产线改造方案

(1)弧焊工作站区

弧焊工作站(图2)共3个,每个工作站负责4套夹具,共计12套夹具。采用批量切换的生产模式,按双班产量80台/天,采用叉车进行夹具切换和定时送料,夹具切换的时间控制在30 min/次。每个工作站采用双弧焊机器人+三轴变位机(转台水平旋转),人工上下件,对于超出人机工程标准质量的工件,采用简易吊具,通过气动葫芦进行上下件,需要切换的夹具存放在弧焊房旁的夹具存放架上。

(2)前后围铆接总成区

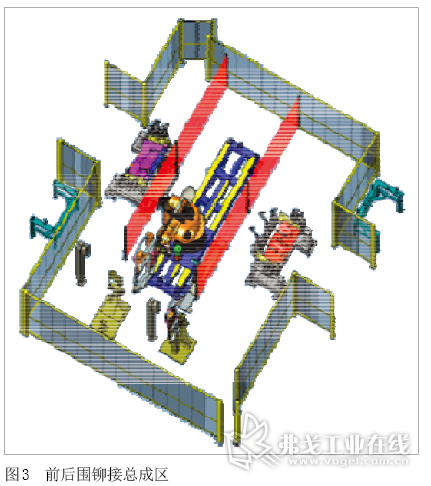

前后围铆接总成区(图3)主要由1台铆接机器人匹配1套SPR系统、2把SPR铆枪(共可铆接三种板材组合)和2套定位夹具等组成。先由人工通过气动葫芦将零件吊至涂胶台上进行打胶,再将零件吊至前围铆接总成、后围铆接总成夹具上进行定位后,机器人抓取铆枪进行铆接。在板材发生变化时,机器人通过快换装置进行铆枪的切换。

(3)机舱、驾驶舱和后端框架总成焊接区

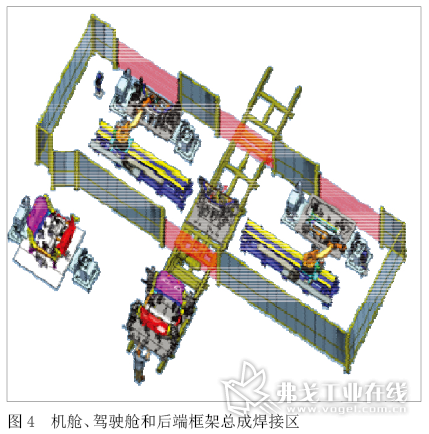

如图4所示,本工位是由2台弧焊机器人(含外部7轴滑台)、完成机舱、驾驶舱和后端框架总成的弧焊组成。

1)机舱 人工上件至一字滑台的一侧,滑移至焊接位置,由两台机器人共同完成定位焊后滑出至原上件位;人工通过吊具卸件至变位机工位,弧焊机器人从一字滑台侧移动至该工位,进行焊接,焊接完成以后,人工卸件至人工补焊区域进行补焊,最终下线。

2)驾驶舱 人工上件至一字滑台的一侧,滑移至焊接位置,由两台机器人共同完成定位焊后滑出至原上件位;人工卸件至手动补焊工位进行补焊,最终下线。

3)后端框架总成 人工上件变位机工位,弧焊机器人从一字滑台侧移动至该工位,进行焊接,焊接完成后,人工卸件至人工补焊区域进行补焊,最终下线。

(4)车身总成区

车身总成区包含车身总成上件位、机器人定位焊、机器人补焊、顶盖安装和焊接、后围板上板安装及焊接工位。

1)车身总成上件位 人工通过气动葫芦上驾驶舱总成、助力臂上机舱总成及车身后端框架总成至夹具,滑动至机器人定位焊工位。

2)机器人定位焊 2台弧焊机器人分别立于车身两侧,进行定位焊接,焊接完成后,通过空中PICK UP吊具自动输送至下一工位,夹具返回上件位。

3)机器人补焊 2台弧焊机器人通过7轴滑台滑移至该工位,配合变位机对车身进行补焊;补焊完成后,机器人返回定位焊工位,工件通过空中PICK UP吊具自动输送至下一工位。

4)顶盖安装及焊接 先人工在车身上涂胶(与顶盖纵梁的连接处),通过辅助装具上顶盖纵梁至夹具上,进行手动弧焊,然后安装顶盖横梁,通过手动吊具卸至下一个工位。

5)后围板上板安装及焊接 先人工在车身上涂胶(与后围板上板的连接处),通过辅助装具上后围上板至夹具上,进行手动弧焊,通过手动吊具卸至下一个工位。

(5)板式链输送区

板式链输送区包含人工补焊工位、安装工位、检查和打磨工位(2个位置)、预留工位和下线工位。

1)人工补焊工位 对车身上剩余的焊缝进行补焊。

2)安装工位 手动安装如下零件:仪表台横梁左安装支架组件、仪表台横梁右安装支架组件、左A柱下饰板安装支架、右A柱下饰板安装支架、左门槛饰板安装支架和右门槛饰板安装支架。

3)检查及打磨工位 在打磨房内,人工对车身关键位置进行打磨处理。

4)下线工位 使用气动吊具卸件至牵引小车上,转运至总装。二期规划WBS空中输送线。

(6)物料存储区

缓存弧焊房工作区的分总成件、前后围铆接总成件、机舱总成、驾驶舱总成和车身后端框架总成,按照80套的缓存量进行存储。

(7)检具区

存放机舱总成检具、驾驶舱总成检具和后端框架总成检具,检测方式为手动插销式检测,检具带脚轮,摆放至对应线体总成旁。

4.主要购置自动化设备情况

10台KUKA第四代弧焊机器人;3台KUKA第四代铆接机器人;3套史陶比尔机器人快换系统;10套沙福自动弧焊系统;10套宾采尔推拉丝焊枪、清枪系统;11套沙福手工焊机;3套亨罗布SPR自冲铆接系统;5套西门子S7-1513F系列PLC系统,2套西门子S7-1515F系列PLC系统;上层以太网采用7台西门子XB200光纤/以太网交换机;下层执行以太网采用7台西门子X200以太网交换机;3套SEW伺服转台系统;7套SEW伺服变位机系统;1套PICK UP输送系统;2套伺服滑台;1套板式链输送系统;34套定位夹具等。

智能化设备先进性

1.STA010~STA030弧焊工作站

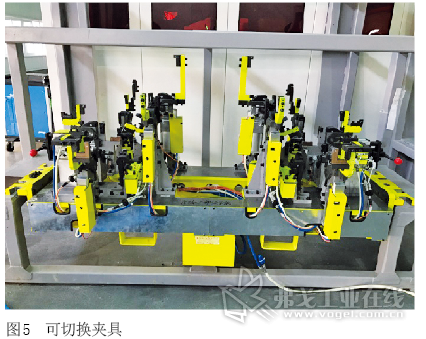

(1)可切换夹具

3个弧焊工作站采用可切换式夹具(图5),在保证制造节拍的前提下节省一半弧焊工作站投资。每座弧焊工作站分1号、2号两组夹具,每组夹具分A、B两套,共四套夹具,每组夹具焊接一定量的工件作为缓存放置于缓存区,再切换另一组夹具进行焊接。为了保证夹具切换的效率,夹具上所有线路采用哈丁快插接头,直接热插拔,可达1万次插拔不损坏。

(2)KUKA弧焊机器人(6轴)

每个弧焊工作站采用2台KUKA第四代机器人(图6),配合2台萨福自动弧焊系统。2台弧焊机器人焊接效率约为人工的10倍,且焊接质量、可靠性均远超于人工焊接。传统人工弧焊每片弧焊区域需要10~15人,8套弧焊机,采用弧焊机器人后只需要1名工人和2台焊机,节约大量人工成本及焊机投入。

(3)SEW伺服转台及变位机系统

每个弧焊工作站采用1台SEW伺服转台和2台SEW伺服变位机。伺服转台实现了人工上件和机器人焊接同时进行,大大提高了上件及焊接的效率。伺服变位机可配合机器人焊接,实现工件的360°旋转无死角焊接,提高了机器人的焊接

效率。

(4)电控系统

采用西门子S7-1513F系列PLC(图7),为西门子最新一代产品。急停、光栅、扫描仪和安全门锁等安全设备全部接入PLC安全模块。相比很多工厂采用普通模块代替安全模块的做法,安全模块响应速度快,通信级别高,可以有效保证工人安全且符合国际标准。所有机器人、焊机、PLC和伺服系统均采用PROFINET通信总线,使设备通信协议统一。PROFINET总线稳定、可靠,拓展性大大优于传统的PROFIBUS等工业总线,便于未来车间设备升级改造的实施。

2.STA070、UB030~UB060铆接工作站

(1)KUKA铆接机器人

KUKA铆接机器人(图8)配备换枪盘,实现了一台机器人多种用途的目的。每个工位的自动涂胶及铆接工作均由一台机器人完成。在保证生产节拍的前提下,节省了一半的机器人投资。

(2)亨罗布SPR铆接系统

本项目白车身采用与捷豹、路虎纯铝车身同样的铆接设备,实现了铝合金薄板的连接,其连接强度及可靠性均强于传统焊接技术。

成效对比

现代汽车制造发展要求设备的自动化、产品的批量化、人机结合的合理化、生产效率的最大化以及劳动强度的消减化。本项目车身车间焊接机器人的应用及推广,特别是6轴工业机器人在车身焊接、铆接、板件搬运和板件涂胶等方面的应用,有效提升了车身工艺水平和焊接质量,同时在生产节拍的提升上起到了显著的作用。

本项目使用的焊接机器人,重复定位精度±0.5 mm,能够有效保证焊缝、铆点的精确性。同时,焊接机器人精确的运动轨迹和焊接位置的可达性,允许焊接夹具的设计更紧凑,集成度更高,提高了夹具的定位性能。此外,焊接机器人具有可编程性,故可适用于多车型混合生产线。机器人根据工位内车型检测的结果,判断焊接车型后,调用此车型焊接程序并切换所需要的焊接工具。在高生产节拍的多车型混线生产的焊接车间,焊接机器人的优势显露无遗。焊接机器人的应用也激发了车身制造的柔性自动化生产和发展。车身车间一期改造共计投放13台机器人,用于机器人自动弧焊和铆接,将生产线自动化率提升至80%,节省人工20余人,也为后续提升产能节拍提供了技术保障。

结语

车身车间全铝车身工艺项目属于焊装工艺的前沿性技术,目前在国内,仅奇瑞捷豹路虎及上海通用凯迪拉克等成熟工厂在研发使用。在本项目车型开发及工艺设计的过程中,以本项目新车型为研发平台,组织了常州孟腾、常州骠马、常州高科创志、常州安固、安川机器人、广州明珞、ABB自动化、库卡机器人、巨一机械和福臻等本地区及行业领先企业,针对本项目实施的工艺等方面进行了多方位研讨,推动了本地企业与国内国际同行业间的交流接触,促进了本地企业在行业中的深入发展。

在可预见的未来,铝合金将成为主流的车身材料,使焊接机器人的发展空间更为广阔,应用技术将会发展得更先进,逐渐使铆接及弧焊工艺发展以适应社会发展的需要。

获取更多评论