汽车白车身防错技术的应用方法

如今汽车生产企业步入了大规模的流水线式生产,生产线逐步实现了自动化,但由于车型越来越多,单线多品种车型在制造过程中,由于车型的不同,不同配置的白车身共线生产难免会出现差错,存在着错装、漏装等缺陷,增加了制造成本。而防错技术则是降低生产线误操作率的一种办法,可有效降低白车身制造过程中出现的各种错装、漏装等质量缺陷。

汽车白车身防错技术的类别

随着不同型号白车身的共线生产,其车型、配置等均需要进行防错,原有的单件和单工位的防错显然不能满足要求,于是汽车白车身防错技术的应用也在不断地革新与拓展,由原先的单件、单工位防错拓展至整条生产线的防错,而车型识别系统就是将自动化控制系统与制造业执行系统集成在一起的一种新技术防错。

防错技术的应用原则

防错技术应用时应遵循以最少的人力、设备等的投入,来获取最多的产出,在产品和过程的设计与开发阶段就需考虑到防错,而不是等到缺陷出现之后才使用防错的原则。在产品设计开发阶段就需对车身零件结构进行防错设计同步分析,在工装设备设计开发阶段导入防错装置防错和工艺方法防错。以上几类防错设计方法在使用时一般遵循优先使用车身零件结构防错,防错装置和工艺方法防错是为弥补产品先期策划的不足,避免产品、过程失误而给后序和最终客户造成损失。

汽车白车身防错技术的应用介绍

白车身的制造过程主要有分装线单工位零件装配过程和各分总成至主线的流动过程两个部分。其中单工位零件装配过程的防错方法主要有零件结构防错、防错装置防错和工艺技术防错三种设计方法;各分总成至主线的流动过程的防错方法主要有车型识别系统防错设计方法。下面就白车身防错技术的应用方法分别予以介绍。

1.零件结构的防错设计方法及实例

(1)差异零件通用化

差异零件通用化即尽量考虑结构、尺寸相似的零件设计成通用件。不仅能减少模具开发成本,还能减少作业者错漏加工、安装等缺陷。

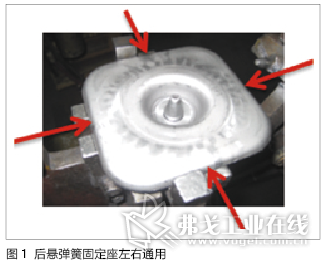

如某车型后悬弹簧固定座以中心孔X向对称,Y向孔到翻边距离相差2 mm。总成件要分别与左右后纵梁总成匹配(悬置孔距边缘较长侧焊接),存在错焊风险。可以更改零件结构,整个结构沿Y向以悬置安装孔中心更改为对称结构,实现左右件通用,如图1所示。

(2)差异零件放大化

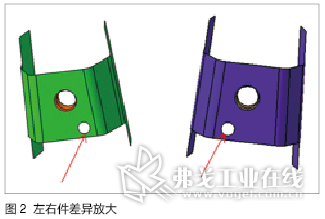

如果近似零件无法设计成通用件,则应该放大它们的差异。如某车型安全带上安装板为左右对称相似结构,存在错焊风险,两个零件的差异仅为左右件孔到边的距离相差1 mm,利用此特点进行设置防错。通过左右件增加夹具定位孔,对夹具进行改造,消除左右件错装现象,如图2所示。

(3)个性零件唯一化

个性零件唯一化即有些零件在焊接、安装时有特定要求,但实际放置状态与设计状态差异较小,容易出现错装,则可设计成只有一种安装方式,确保焊接时的唯一性。

如某车型中顶横梁两侧形状相似,几乎为自对称,现场无法防错,装反后会导致右侧多出2 mm,影响外观和焊接质量。这时可以改变定位孔的非对称性、位置、孔距等进行防错。将中顶横梁一侧的定位孔由φ8 mm更改为φ6 mm ,同时夹具上设置相应型号的定位销,可以实现防错。

2.防错装置防错设计方法及实例

(1)机械式防错

机械式防错是通过在焊接工装上增加挡块或销轴,防止零件错装或漏冲孔等缺陷溢出。如某车型传动轴吊架总成工位,在装配传动轴吊架本体时,很容易把零件的正反位置搞混淆(图3),必须有一个干扰或者指示的特征防止正反错装。利用产品结构,运用机械式防错方式在夹具上增加干扰块,可以防止零件正反的错装。

(2)气动式防错

气动式防错是在夹具原有气路中增加单向阀,改变原有气路,在需防错的零件装配处设置“触点”,通过单向阀开启或关闭来控制工装气路的通或断对零件进行防错,即零件漏装时,单向阀的压轮抬起,气路不通,气缸不动作,工装无法夹紧;装上零件时,零件将单向阀压轮压下,单向阀处于开启状态,气路畅通,气缸动作,工装夹紧可以焊接。采用单向阀防错可以使得错漏装的防止不再过多地依赖于员工的技能。

(3)电子式传感器防错

电子式传感器防错是采用传感器感应零件进行防错的一种方法,这种传感器俗称接近开关,把相应传感器连接到控制夹具的PLC接线盒内,修改PLC程序,把每个传感器默认为夹具的一个夹紧单元(传感器感应到零件时为常闭点,PLC默认为夹紧;零件漏装传感器感应不到零件或传感器损坏时为常开点,PLC默认为打开)。当零件接近传感器时传感器就会感应到零件(感应距离一般为0~3 mm),夹具夹紧可以焊接,起到防止零件错漏装的产生。

3.工艺技术防错设计方法及实例

工艺防错设计方法有很多种手法,其主要是对零件结构的防错设计方法和防错装置防错设计方法的一种补充,具体有加减法防错、色彩图形法防错和定置法防错等。

(1)加减法防错

某车型左右前纵梁下方装配的双头螺柱,存在操作人员在装配时漏装且过程检验人员漏检,经常导致双头螺柱漏装至总装时才被识别。通过加减法防错,即在双头螺柱装配的后序分别增加两道工序,安装相应型号衬套工序和拆卸衬套的工序,最终实现双头螺柱的防漏。

(2)色彩图形法防错

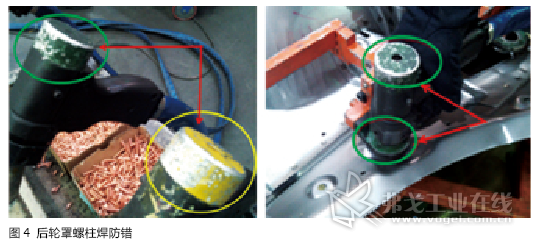

某车型后轮罩总成工位螺柱焊型号较多,M5螺栓和M6螺栓的外形差异不大,容易出现螺柱型号焊错的现象。通过对不同型号螺柱的枪套及枪头进行颜色区分,每种型号的螺柱焊枪与对应的夹具上枪套进行统一着色,对操作者的视觉进行刺激,减少错焊现象出现的概率,如图4所示。

(3)排序法防错

某车型的VIN号是在前地板座椅横梁单件上刻印,过程中要求VIN码生产批次与车型的配置是一一对应关系,当刻有VIN码的前地板摆放混乱时会出现车型配置生产错误,所以必须保证VIN先进先出。通过排序工位器具对VIN码进行排序,保证生产过程中VIN码先进先出,最终实现防错。

4.车型识别系统防错设计方法

自动化水平较高的白车身流水线,一般采用车型识别系统防错设计方法防止车型生产错误。整条生产线将自动化控制系统和MES集成在一起形成生产线的管理系统。生产线能够直接接受MES系统的生产计划。每个工位都有基于MOBY-Ⅰ形式的车型识别系统,车型识别系统载体安装在每个滑橇上,工位将依据车型识别系统识别的信息自动进行焊接程序和焊接参数的切换。

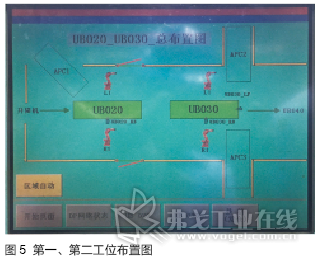

作为车身底部的发动机舱总成,其总成工位一般是车型生产计划安排的起点,在总成工位粘贴VIN条形码,确定车型信息。当发动机舱总成完工后被放置在转运平台上时,扫描设备扫描VIN码信息传送给PLC控制柜,控制柜根据接收的生产计划确定机器人是否进行零件抓取,信息无误时给机器人传送信号,机器人执行零件抓取。同时,将VIN码信息传递给下一个工位,下部线UB020工位第一个机器人抓件时设置VIN码扫描点,并将信息写到滑橇载体上,并将生产信息传送给下个工位,第二个工位根据信息提前判断功能,提前做好夹具、焊接参数及焊接程序的切换准备工作。当滑橇到达第二个工位时,设备读取滑橇上的车型信息,并将从滑橇上读取的信息同第一个工位传递的信息进行核对,核对正确的情况下,执行程序,以此类推。某主机厂生产线工位布置如图5所示。

各分总成至主线的流动过程依靠机械化输送悬链与BUFFER来完成。机械化输送悬链主要用于发动机舱、前地板总成及后地板总成等大总成零件的自动输送,所有大总成零件均按照先进先出的排序方式由机器人放置到吊具上,吊具随机械化输送悬链流动到主线的上件处。主线的上件机器人根据控制柜的指令抓取零件,上件机器人均具备车型识别能力,能根据生产计划选择相应车型的零件,一旦零件错误或缺少零件,该机器人停止工作并且报警。

BUFFER主要是用于小零件的缓存,人工将零件摆放到BUFFER的定位机构上并按确认键进行放行。每个BUFFER上装有显示屏,人工需要根据生产计划进行零件的排序,对零件的数量进行倒计数。机器人在抓取零件时对零件的装配位置进行识别,如零件的装配位置不正确时机器人不进行零件的抓取并报警。

结束语

防错技术在汽车白车身制造中的应用已取得了较大的成功,其应用方法也越来越趋于多样化、技术化。但是人会因疏忽而犯错误,机器也不会总是按规范工作,各种各样的防错设计方法在使用过程中必须进行定期的维护与认证,这样才能保证其能正常运转,真正起到防错的作用,为公司产品质量的保证以及制造成本的控制提供必要的支持。如今防错技术的使用不断朝着多样化与技术化方向进步,防错技术未来发展将更为重视差错信息的描述与追溯,并且也将逐渐成为系统集成的一个部分。

跟帖

查看更多跟帖 已显示全部跟帖