白车身装焊夹具的质量控制

在汽车制造过程中,白车身焊接技术是提高整车产品质量和生产效率的关键,而焊装夹具对于保证白车身精度具有十分重要的意义。

车身装焊夹具的开发过程分为前期阶段和后期阶段,前期阶段包括夹具、检测支架设计,式样书编制、审核,图样编制以及审核等;后期阶段包括夹具验收、夹具调试和夹具维护保养等工作。夹具质量的好坏对于保证车身精度具有重要意义,本文对于如何保证夹具质量,从夹具的设计、验收及使用等各个阶段分别进行了阐述。

夹具设计

1. 夹具基准统一

长期以来,大量的尺寸超差给汽车制造企业带来了重大的损失:不仅严重影响零件功能,而且还经常导致零件报废,令本增加。为了保证产品焊接质量,必须保证产品制造基准的统一,以减少在冲压和焊接过程中因基准不统一给产品带来误差。

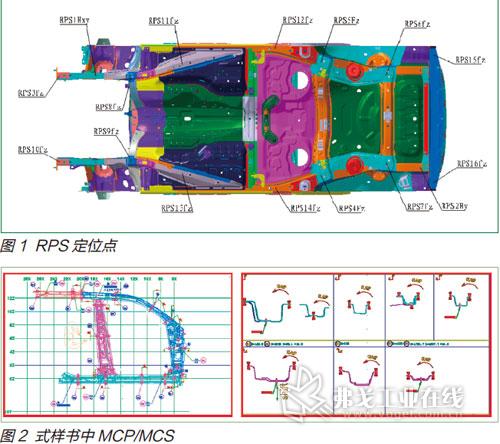

根据定位系统(RPS)输入进行夹具及测量支架设计,做到设计基准、工艺基准与装配基准统一,以减少因基准之间换算的累积误差。RPS系统中对零件、总成从开发到制造、检测,直至批量装车,所有涉及到的各环节共同遵循的定位点(见图1)及其公差要求进行了规定。

2.夹具式样书审核

夹具式样书主要从工序检查、可操作性检查和夹具结构的合理性等几个方面进行叙述,具体内容如下:

(1)工序检查要求 每道工序必须按要求进行工序拆分,不能有错件、漏件现象,而且装件顺序、板件之间的搭接关系应满足工艺要求,夹具动作顺序应装有互锁装置。

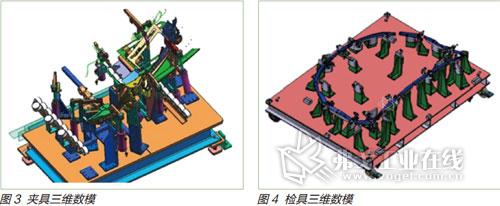

(2)可操作性检查 装件、焊接顺序及按钮操作位置应方便工人作业,不可视焊点要做焊钳导向,导向机构应采用蓝色MC尼龙材料制作,夹具设计作业高度为800~850mm,BASE面大小合适且不影响工人作业。式样书中的控制点/控制面(MCP/MCS)如图2所示。

(3)夹具结构的合理性、方便作业性 多方位焊接夹具要设有旋转装置;左右件及类似件应安装防错装置;一个件不同方位容易装反的部位应装有防错装置;夹具型板应采用16mm厚钢板,加强部位应采用19mm厚钢板;总成质量超过20kg应采用顶升装置;型块、定位销配合应满足“3-2-1”法则等。

3.夹具三维数模审核

夹具三维数模是保证夹具质量的基础,三维数模审核的失误或者漏审,都会给后续加工带来困难,严重的失误会给企业带来巨大的损失:不仅严重影响加工质量,而且造成材料浪费。夹具三维数模的设计用CATIA、NX等软件进行外观和结构设计,作为后续各类技术文件、夹具、模具和检具制造的基础。对三维数模的严格多次审核不仅可以避免后续不必要的麻烦,而且可以缩短后续的开发时间。夹具、检具三维设计数模如图3、图4所示。

4.二维图样审核

(1)图样编制 图样编制的好坏直接影响夹具零部件的加工质量,在图样绘制时首先要保证零件的视图为第一角视图,没有缺线、多线等现象;其次在标注时要注意零件各部位的重要度,根据零部件的重要度进行公差及表面粗糙度的标注。公差或表面粗糙度过高会造成加工的浪费,过低可能会达不到零部件装配的要求,如:销和销孔、销和销孔的表面粗糙度过低,在配合时较为困难,甚至还得返工;若要求销和销孔的表面粗糙度过高,在装配时很容易,但在加工时需多进行一道工序,会带来不必要的麻烦。

(2)图样审核 三维图样是二维图样的依据,保证三维图的正确性是保证二维图基本视图正确的基础。在导图过程中,当CATIA或NX等一些三维软件存在设置方面的缺陷时,常常会出现缺线、多线等现象,导致导出的二维图不完整。导图时应避免机械地按步骤或方法去执行,要在大脑中有一个基本视图的概念,以及时发现明显的错误。如:在导出螺纹孔时,螺纹线常常会丢失,在导图过程中要避免这类低级错误的发生。

同时,图样审核也是控制夹具质量的重要环节,在图样审核时要求有相关经验的人员参与和把关。

5.焊接夹具的精度保证

(1)制造精度 夹具制造精度应达到设计要求,在车身试生产前要对夹具进行调试,检验夹具能否保证焊接精度,对夹具与零件的协调性进行评定。

(2)装配精度 与车身匹配相关的零件尺寸应保证,特别是装配孔、装配面和工艺孔的尺寸必须用夹具严格控制,因为车身焊接时的变形往往会造成这些部位的尺寸偏差。在夹具制造精度得到保证的前提下,还需要考虑对重要定位销、面的热处理和生产维护。焊接造成的误差详见图5所示。

6.夹具零部件的要求

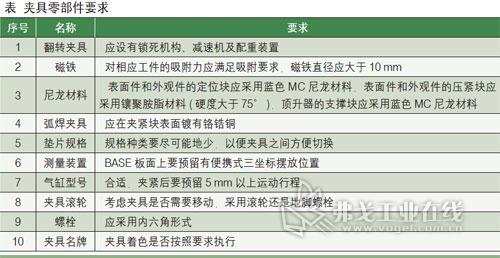

夹具部分零部件的设计要求如表所示。

夹具验收

夹具调试的目的是保证夹具精度和夹具的使用强度,内容主要包括确认定位销的合理性及准确性、定位面的合理性及准确性、夹具夹紧机构的合理性。夹具强度应保证夹具定位销、定位面的尺寸与图样的符合性,以及夹具、定位面与钣金件的贴合性。夹具精度可通过三坐标测量设备进行测量,对偏差的三维尺寸进行调整,以满足夹具的精度要求。当单套夹具调试过程中所有的问题被整改完后,所有的单套夹具满足工艺及产品质量要求后,然后进行连线调试,验证整个线体夹具的适应能力和工序能力,保证质量能力。

1. 定位销的确认

对定位销进行确认时,必须参照夹具图样及数模,用三坐标设备测量定位销的实际数据,对偏差尺寸通过调整垫片进行微调,并做好调整记录;对机加工精度较差的基准销需仔细校正。定位销原则上使用标准化和规格化的制件,以方便日后夹具的维修、测量和更换。调整完毕后放置钣金件,目视化观察时,定位销应位于钣金件定位孔的中间位置,不应有大的偏差。在焊接完成后,定位销的数量应合理,不能影响制件的取出,一般存在角度的定位销应采取翻转式。

2.定位基准面的确认

对于基准面,同样通过三坐标测量仪对其进行三维测量,对有偏差的定位面通过调整垫片、复测等进行调试。但还需确认选定的面是否能为钣金件提供足够的定位,即确定定位设计的合理性,此工作需结合钣金件进行,在后续工作中重点验证。放置钣金件后,定位基准面应与钣金件贴合均匀,间隙不大于1mm。

3.定位、夹紧机构的确认

夹紧机构分为定位块和夹紧块,确认夹紧机构时首先要确认定位块尺寸与理论数值的符合性,然后再考虑夹紧块。一般情况下,不放钣金件夹紧时,定位块与夹紧块之间应留有钣金料厚度的间隙,夹紧块可以在放置钣金件后再进行细微调整。夹具夹紧后,夹紧块与定位块应与钣金件密切贴合。

夹具使用及保养

1.夹具使用

工装使用前,操作者必须经过培训。操作者应熟练掌握夹具基本知识,公司要对操作者进行考核,考核合格的操作者方可对工装进行独立操作。公司内新上岗、转岗人员在使用工装前,必须由生产班组长或保全人员对工装的作业要领、结构性能、维护保养要领及日常工作进行培训,形成相应培训记录。

工装正常使用之前,工装使用部门应依据工装使用说明书、工装维护保养指导书、工装检查基准书及工装的结构特点等,编制工装点检表。其中,夹具悬挂于生产现场,工装使用时,操作者班前应严格按照点检表内容对工装进行点检,将点检情况记录在工装点检表中。

2.夹具维护保养

工装投入使用前,工装使用部门在制造事业部工装管理部门的指导下,依据工装设计图样、数模、工装使用说明书、工装明细表和《控制计划》编制《工装维护保养指导书》,内容包含:工装名称、工装编号、工装种类、维护保养项目、维护保养基准、维护保养方法、周期和保养人等内容。

工装使用部门根据维护保养计划进行点检、确认和维修,若发现夹具质量问题无法整改,需将问题反馈给技术部门,由技术部门协助解决。

结语

车身是汽车的四大部件之一,由薄壁板料冲压焊接而成,其刚性较差,在焊装过程中须使用专用的焊装夹具,以保证车身的焊接质量。因此,焊装夹具的质量直接影响着车身的制造精度,进而决定了整车的装配质量。因此,我们需对焊装夹具的质量给予高度重视。

跟帖

查看更多跟帖 已显示全部跟帖