3D打印技术在汽车制造中的应用

3D打印既与从毛坯上去除多余材料的切削加工方法完全不同,也与借助模具锻压、冲压、铸造和注射等强制材料成形的工艺迥然有异,其是一种“增量”成形技术。具体成形过程是,根据三维CAD模型,经过格式转换后,对零件进行分层切片,得到各层截面的二维轮廓形状。按照这些轮廓形状,用喷射源选择性地喷射一层层的粘结剂或热熔性材料,或用激光束选择性地固化一层层的液态光敏树脂,或烧结一层层的粉末材料,形成每一层截面二维的平面轮廓形状,然后再一层层叠加成三维立体零件。

3D打印设备

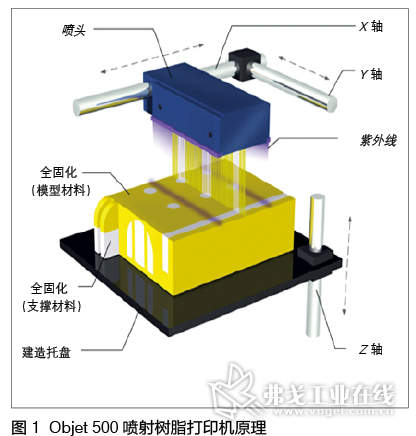

1.打印原理

目前上汽大通正在使用的是一台Stratasys Objet 500喷射树脂打印机,它的打印原理是,以超薄(16 mm)的状态将液态感光聚合材料一层一层地喷射到构建托盘上,直至部件制作完成。每一层感光聚合材料在被喷射后立即用紫外线光进行凝固,从而制作出完全凝固的模型,可以立即进行搬运与使用,而无须事后凝固。此外,可以用手或者通过高压水枪冲洗的方式很容易地清除特别设计的凝胶体状支撑材料,工作原理如图1所示。

2.打印材料

Objet500 Connex1 3D打印系统采用三重喷射技术,使用多达三种基本树脂材料制作成混合托盘或打印单个部件。材料基材包括:

(1)刚性不透明材料:用于打印精密工具,如检查仪表和卡具,或用于研发的精密模型。可与其他材料结合打印出复杂的零件。

(2)透明材料:用于打印透明模型或透明—不透明组合,包括带透明外饰的不透明内饰模型。

(3)类橡胶材料:用于打印柔软的防滑表面,增强工具性能,为模型和高级原型制作出各式柔性细节。

(4)专用材料:使用生物相容材料打印定制的医疗器械和研究辅助设备;应对热液体和气流,可选用耐高温材料;进行高级原型制作,可选用类聚丙烯材料。

3.打印步骤

(1)准备文件。使用3D CAD软件创建3D模型,然后打开Objet Studio软件,上传STL文件并单击“打印”键。Objet Studio可立即将STL文件转换为包括支撑结构在内的3D模型打印路径。

(2)打印模型。通过PolyJet技术,自下而上地逐层打印多材料3D模型及其支撑材料。

(3)移除支撑材料。从打印机的成型室中取出打印好的模型,再使用WaterJet移除支撑材料。

实际应用

1.3D打印技术在造型评审中的应用

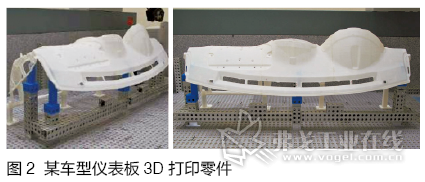

在油泥模型的制造中,除车身主体部分由油泥铣削完成外,车身附件则大量应用了3D打印技术,如格栅、Logo、门把手及光亮饰条等零件。由于在造型阶段,造型变化快,需多方案对比展示。通过3D打印技术的应用,可以在缩短零件制造周期的同时充分展示造型细节。某车型仪表板零件如图2所示。

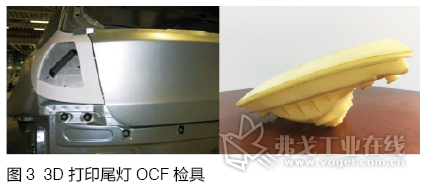

2.3D打印技术在内外饰匹配检具开发中的应用

3D打印技术具有柔性高、打印周期短等优点,广泛应用于汽车现场内外饰匹配工作中。采用传统机加工方式加工手持检具一般需要一个月左右时间,而且前期验证过程中伴随着大量的设计变更,要求相应的OCF检具也能快速进行变更。3D打印技术可以将检具打印周期缩短到3天,可以充当正式检具的验证样件,待设计数据锁定后再进行正式检具开发,大大提高了匹配验证的效率。图3为3D打印的上汽大通SV71车型尾灯OCF检具。

3.3D打印技术在工装夹具开发中的应用

3D打印技术在工装前期开发验证中也有很多应用,例如汽车A面由很多复杂的曲面组成,造型极其复杂,且汽车外板一般为薄板件,需要对外板曲面进行过定位。这些复杂的曲面定位工装块往往需要高精度加工中心进行机加工,时间周期长、加工成本高,并且工装验证过程中发现问题无法修改,一旦设计方案变更都需要重新加工。

目前,3D打印工装定位块已经普遍应用于上汽大通工装验证中,对于复杂的曲面定位工装,先采用3D打印出临时工装样件,使用样件进行验证调试,待调试完成后再加工正式工装块,大大缩短了工装验证调试时间。

以SV61车型为例,SV61车型D柱上外板为四曲面交汇造型,先采用3D打印工装进行调试验证,期间对工装定位块进行了2次更改,重新打印2次定位块,待工装验证调试完成后,加工、安装正式铝合金定位块(3D打印材质耐磨性、强度较差,不宜作为长期定位工装),如图4所示。

同时,SV91车型后举升门车身调整时没有定位基准,导致举升门左右姿态不稳定。为了解决该问题,在车身设计了后保仿形工装,以后保仿形工装为基准调整后举升门姿态,方案实施有效后机加工两个工程塑料仿形块作为长期定位工装,如图5所示。

结语

3D打印技术以其柔性高、制造周期短、开发成本低等特点广泛应用于汽车开发过程中,一般用于汽车样件制造、工装夹具检具验证件制作,能够大大缩短开发周期,降低验证成本,尤其适合加工一些造型非常复杂、精度要求高、需要反复调试的零件;但由于树脂打印材料耐磨性、强度较差,不宜作为长期正式工装,随着金属打印技术的快速发展,相信未来这一现状可以得到改善。

跟帖

查看更多跟帖 已显示全部跟帖