车身焊点可达性虚拟分析

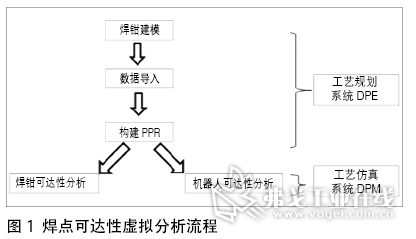

为了适应变化迅速的市场需求,提高竞争力,现代的制造企业必须解决TQCS难题,即以最快的上市速度(T—Time to Market)、最好的质量(Q—Quality)、最低的成本(C—Cost)、最优的服务(S—Service)来满足不同顾客的需求,而虚拟分析技术在此过程中影响重大。焊点可达性虚拟分析作为工艺分析的重要组成部分,通过焊点可达性虚拟分析,可以在设计阶段发现产品投产以后可能存在的问题,避免了后期变化引起的周期和成本浪费。另外,得益于在数字化工厂中进行了焊点可达性虚拟分析,很多问题得以快速解决。焊点可达性虚拟分析可以分为焊钳可达性分析和机器人可达性分析,其中机器人可达性分析在焊钳可达性分析的基础上,对机器人是否可达、姿势评价及干涉性进行分析和评价。

分析基本原则

在Delmia里面进行焊点可达性分析目前并没有强制的国家或者行业标准,各个企业可以根据自身情况制定相应的原则。进行焊点可达性虚拟分析一般需要遵循的如下原则。

1)安全性:确保运行过程中不发生干涉,不发生导致人身安全的事故。

2)现实性:模拟分析是为了指导生产,需要综合考虑生产线的现状和改造能力。

3)前瞻性:模拟分析需要考虑后续研发车型的共用性。

4)标准化:选用焊接工具尽量选择标准工具,利于生产管理和降低成本。

5)流程化:分析过程流程化,完善虚拟分析体系。

焊点可达性虚拟分析过程

1.焊点可达性虚拟分析流程

焊点可达性虚拟分析流程如图1所示。

2.焊钳建模

焊钳的原始3D数据不具有运动关节,需要建模。焊钳建模的一般过程为:创建cgr文件→创建New Mechanism→创建Fixed Part→定义tool点和base点→定义Position→定义Tool Tip。步骤完成后,保存为Product文件,并放到焊钳库里面。

3.数据导入

数据是分析的基础。每次在分析之前都要确认数据是否是最新状态,然后进行产品数据导入、焊点数据导入、焊接工具导入以及其他资源导入,并且资源按照树状结构布置到相应的工位。

4.构建PPR

PPR即Process(工艺过程)、Product(产品)和Resource(资源),是整个工艺规划的核心。在构建PPR过程中,需要定义正确的工艺方式,包括点焊、弧焊及螺柱焊等;定义要完成本次焊接的工位数量和顺序;关联每个工位所需的资源,包括机器人、焊钳及夹具等;关联相应的产品和焊点到工位上;焊点投影到相应的产品上。

5.焊钳可达性分析

焊钳可达性分析是同步工程中的一个重要环节,在Delmia中进行焊钳分析比其他软件如Catia等更加简单和方便,而且可以大批量地自动检测可达性。

(1)焊钳自动分析

在焊点分配到工位之前都需要进行自动分析。自动分析可以很好地帮助分析工程师确定焊点的可达性,以便针对性地分配焊点,减少后期焊点分配变更。自动分析过程首先在工具栏中选择自动搜索的命令按钮,然后从资源树上选择焊钳,从工艺树、产品树或者3D视图上选择焊点,进而设置干涉对象和干涉距离等参数,再选择Computer选项,系统自动检验焊钳可达性,最后保存结果并退出。

(2)焊钳手动分析

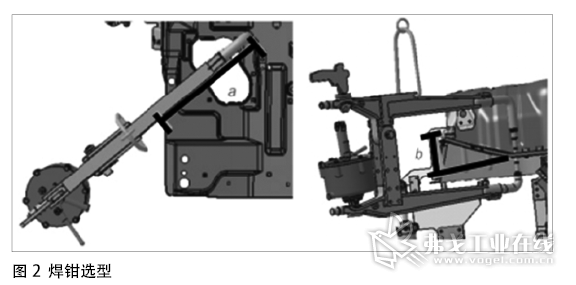

对于自动分析结果中的不可达焊点需要进行手动分析。选定手动模拟所需焊钳时要优先选择标准焊钳。若无标准焊钳可选,需要测量焊点所在位置的焊接空间大小,从焊钳库中查找焊钳的3D参数,一般包括喉深、喉宽、大小开行程及上下电极臂的长度。如图2所示,某车型地板工位焊接,可以选择X型焊钳,测量焊点到焊钳切入点的边沿处距离a,如果边缘处有夹具结构,应把夹具结构所占用的空间距离也计算在内;再测量焊钳所包围空间内部的板件或夹具的凸起特征尺寸b;由a值来确定这把焊钳的喉深,b值来确定焊钳的喉宽,进而选择合适的焊钳。在满足焊接空间的前提下,尽量选择小尺寸焊钳,也可参考以往车型位置相近的焊点所用的焊钳作为参考进行选择。

手动分析过程首先选择Weld Gun Collision Check(焊钳干涉检测)选项,然后选择所需模拟的焊钳、焊点和干涉距离,再通过罗盘和截面视图找出具体干涉的地方,并调整焊钳姿态,最后保存焊钳姿态。自动分析和手动分析完成后需要整理成报告输出。

6.机器人可达性分析

(1)单机器人可达性分析

机器人焊接在车间的应用越来越多,其分析也显得越来越重要。在之前的资源布置中已经把机器人摆放到相应工位上,通过可达性分析,可以重新调整机器人位置或者重新分配焊点。具体步骤为:关联焊钳与机器人→选择机器人→选择焊钳→选择分析参数→选择要焊接的焊点→选择干涉对象,通常是工件和夹具→开始计算→保存结果并退出。

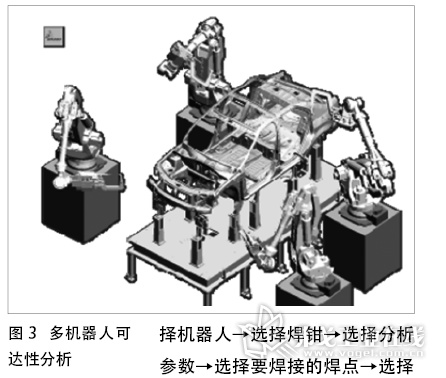

(2)多机器人可达性分析

在点焊工作站中,通常有4台甚至更多台机器人,在工作时机器人之间相互干涉是很难避免的。因此需要进行多机器人联合仿真(图3),具体步骤如下:

1)为每个焊接操作指定机器人任务。

2)运行模拟分析,检测各个机器人的运行时间及是否干涉。

3)对于时间超过节拍或者相互差别较大的,要及时的调整焊点的分配及焊点焊接顺序。

4)对于机器人之间有干涉的,进行避让调节。

5)调整好后重新进行仿真验证。

结论

本文介绍在车身研发过程中,利用Delmia软件进行车身焊点可达性虚拟分析,包括焊钳建模、焊钳可达性分析及机器人可达性分析等。在车身设计阶段发现产品投产以后可能存在的焊点不可达问题,及时预警并优化设计,避免了后期变化引起的周期和成本浪费。

跟帖

查看更多跟帖 已显示全部跟帖