数字化仿真技术应用实践

长城汽车引入达索公司DELMIA软件搭建数字化工厂,实现了虚拟仿真与现实生产的无缝链接,打造了真正的智能数字化工厂。

为了能够使工艺规划、装配分析和生产能力测试有一个科学转化和验证的渠道,避免因工艺设计不合理造成的问题流入到生产过程中,长城汽车工程院引入了达索公司的DELMIA数字化仿真软件,在工厂设计、工艺规划初始阶段,通过应用DELMIA创建数字化工厂,在虚拟环境中验证工艺规划合理性、装配可达性,令工艺设计问题在生产前就得以解决,同时缩短了生产准备周期,实现了虚拟仿真与现实生产的无缝链接,打造了真正的智能数字化工厂。本文主要介绍了DELMIA数字化工厂在白车身工艺规划与验证、机器人离线编程、物流仿真、3D工厂规划与验证等领域中的应用情况。

白车身工艺规划与验证

DELMIA软件包含三个部分,即DPE(Digital Process Engineer)、DPM(Digital Process Manufacture)和QUEST。DPE主要是工艺规划人员操作使用。工艺规划人员在设计产品初期可以定义制造所需的工艺和资源,有效地将产品、资源和工艺数据统一管理,实现产品分析、产品工艺流程定义、总体工艺方案规划与评估以及产品工艺结果的输出。在白车身工艺规划过程中,DPE主要完成产品数据的管理、焊点管理、资源管理和工艺过程分配,构建统一的资源库于仿真过程中使用。DPE是一套基于ORACLE数据库的协同工艺设计管理信息平台,在数据库的支撑下,根据项目分工实现协同并行作业。在统一的数据库中,小组成员可以共同浏览结构树,保证数据库中没有冗余的数据,提高了规划的准确性,缩短了规划时间,降低了开发成本。某款车型用DPE做工艺规划时的主界面如图1所示。

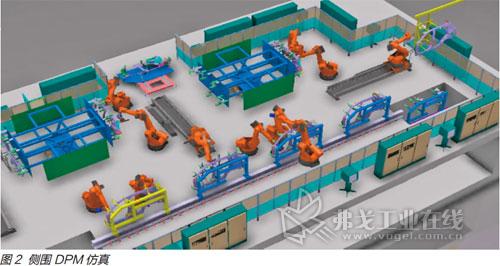

DPM充分利用三维数据,对零件的加工及产品的装配过程、生产的规划进行3D仿真与验证。DPM能在虚拟的环境中真实反映产品从零件到装配到工位到流水线到工厂的整个过程,可直观地分析产品的可装配性、仿真机器人焊接过程、焊钳可达性验证和可拆卸性以及焊钳和机器人的选型,实现工艺规划的优化改进。某车型侧围DPM仿真如图2所示。

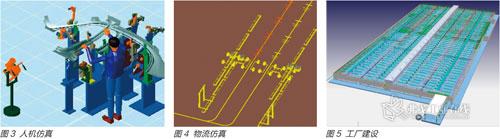

此外,人机工程仿真部分还可以将定义好的三维人体模型放到虚拟环境中,对人员及其制造、安装、操作和维护的过程以及安全性进行动态仿真与验证。某款车型人工焊接主要界面如图3所示。

机器人离线编程

机器人已经成为现代工业不可缺少的工具,它标志着工业的现代化程度。并且,机器人是可编程的机械装置,机器人的编程能力很大程度上决定了其功能的灵活性和智能性。机器人离线编程模块,为复杂的、多机器人的工位提供程序上传/下载,将DELMIA中优化完成后的机器人路径通过RCS文件导入到机器人控制系统中,大大减少了机器人的现场调试时间。

物流仿真

利用生产物流仿真模块QUEST创建元素,包括Source、Buffer、Machine和Sink等元素,并定义各元素参数,如车间的节拍信息、生产批次、故障率、输送线和升降机的速度等;根据元素之间的逻辑关系,定义零件的流程走向、逻辑关系,如车身进缓存区的存储策略、存放进哪条车道等;根据仿真需求定义实验进行模拟仿真,如验证排产计划、计算工厂产能、计算存储区大小和计算工装夹具的最优数量等。图4所示为某车型物流仿真部分截图。

3D工厂规划与验证

在工厂建设方面,依据工程、设备2D图样将相关公用、网架、设备和生产线体转化成三维数模,并将数模进行参数化设置,增强了数据的通用性,形成数据资源库,且将创建的三维数模搭建成 3D工厂及生产线体,及时地发现在2D图样中难以发现的问题,并在新工厂建成之前得到解决,避免了工厂设计中的不足及设备与厂房的干涉等风险,减少了工程更改量,缩短了新工厂建设周期。图5、图6所示为整车厂某车间仿真主要界面。

结束语

在“数字化工厂”的虚拟环境中,可以对新工厂建设和产品实际制造过程进行“预览”,对整个新工厂建设和产品生产过程进行计算机仿真和优化,减少了工业工程管理和工艺设计中的重复性工作,提高了工艺规划的质量和效率,降低了生产线成本。同时,通过定制开发和系统集成,“数字化工厂”可以快速输出符合公司要求的工艺文件和报表。

长城汽车“数字化工厂”的搭建,提高了企业市场竞争的核心竞争力,标志着长城汽车工艺设计和工厂规划向专业化、标准化和体系化方向发展,工艺流程向标准化靠拢。随着项目的实施,后期,长城汽车还会将数字化工厂延伸到冲压、涂装和总装等其他专业领域。

获取更多评论