发动机企业的检具标准化,通用化

推行检测器具的标准化、通用化在很大程度上是产品、工艺的变化和发展对检测导向作用的一种体现。本文针对以批量生产为特点的现代汽车发动机制造业,从微观和宏观两方面就这个问题进行了解读,分别从工序间专用检具的结构特点和企业拟定检测规划、设计的角度进行了较全面的分析。

现代企业,尤其是以批量生产为特征的汽车制造业,既面临日趋激烈的市场竞争,又需应对安全、环保、节能和降本等诸多方面越来越严苛的要求。为此,其产品和执行的工艺就必须遵循轻量化、多元化和“绿色制造”等原则,这些都将对企业在生产过程中所采取的检测技术产生导向作用。

检测器具的标准化、通用化在那些批量生产行业中体现得最为明显,概括地说,可以从“微观”和“宏观”两个方面反映出来。“微观”主要指检测器具自身的组成和结构特性;“宏观”则体现在所拟定的检测工艺中,即为产品和工艺服务的检测器具的选用、相关手段的配置模式,以及企业所形成的现代质量监控理念等。本文将以非常有代表性的现代汽车发动机的生产制造为例予以分析、说明。

图1 由功能性部(组)件构成的组合型综合检具

工序间专用检测器具结构组成的新特点

从“微观”角度看,检测器具的标准化、通用化反映在两方面,即:功能性部(组)件,如测头、电控系统和处理软件等,选用(外购)的通用件;检测器具自身的组成采用模块化结构,包括功能性模块、结构性模块和通用性模块等。

1.由功能性部(组)件构成检具已渐成趋势

如同众多其他工业产品,现今不少成熟品牌的专用检测器具已较普遍地采取由功能性部(组)件构成最终制成品的生产方式,不仅复杂的综合型检具是如此,就连看似简单的那些电子量规(卡规、塞规等)也一样。

为什么生产厂家和用户们在设计、规划生产线的检测工艺时会采用这样一种方式(原则)呢?企业可以获得更大的选择空间,可以更充分地利用各家设备供应商的优势,这些技术上的因素当然是排在第一位的,此外还有来自优化投资效益方面的考虑。客观地说,在当今国内外检量具业界,如意大利Marposs公司和日本东京精密公司这样具有相当规模、技术上全覆盖的专用检测器具/设备厂商是不多的,虽然他们已有较高的品牌效应和口碑,但对成熟的生产厂家,特别是对那些主流汽车发动机厂之类的企业,更不会仅以此为依据。

图1是一个典型案例,这是位于某现代汽车发动机厂一条生产线工序间的检测工位,从图中可见,其主体是一台复杂的综合型检具。用户在制定检测工艺时就执行了如下原则:对于产品中的旋转类零件(如曲轴、连杆和凸轮轴等),一律选用Marposs公司的检测设备/器具,且各组成单元无一例外地均选用该公司的产品。而对于发动机中的箱体类零件(如缸体、缸盖和罩壳等),则采取了选用由功能性部(组)件构成检具的模式,整个检具的设计、制造由德国Fridrich公司承担,而且用户明确要求,检具所配的测头(电感传感器)和电控系统必须是Marposs公司的,电控系统中的数据统计处理软件则采用德国Q_DAS公司的q_STAT。事实上,类似情况在不少企业都有,如位于某汽车变速器厂一条生产线的箱体类综合型检具,虽然也是Fridrich公司的产品,但检具所配的测头是英国公司的,电控系统和数据处理软件是德国Promess公司的产品。

显然,在以上这项检测器具标准化、通用化的运作中,以生产企业为代表的用户处于主导地位,而检量具业界的专业分工则为此提供了条件。

2.检测器具的设计、制造采用模块化结构

在专用检测器具的设计和生产中,贯彻、实施模块化结构的理念早在20世纪90年代中期就已出现了,并在以Marposs公司为代表的一些检量具供应商的产品中得到了充分体现。但完全不同于前文中涉及到的那类功能性部(组)件,这里所指的模块化结构纯粹为组成专用检测器具,无论是较复杂的综合型检具还是简单的电子卡规或塞规等,基础单元包括直角转向机构、弹性体(相当于早期采用的平型簧片机构)一类的功能性模块,底座、支架一类的结构性模块,以及测头夹持器、定位支点(座)一类的通用性模块。另外,还有不少相当重要的部件/装置则完全采用成熟的外购件,例如导轨、气缸和发信器等,这些均未包含在上述模块化组件内,但本质上作用相同。

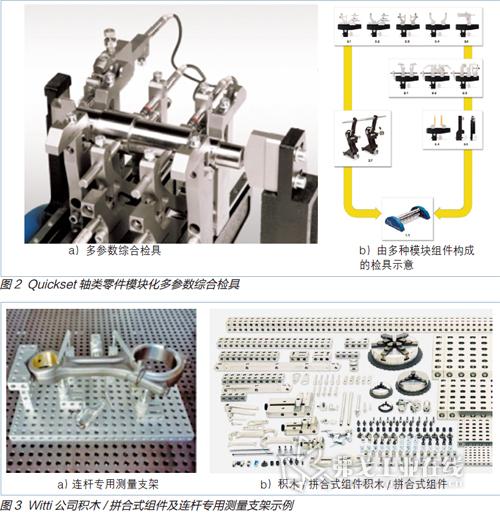

图2所示的一组实例是被称为“Quickset”的一种轴类零件多参数综合检具,完全体现了模块化结构的设计、生产原则。图2a为一台已组装完毕的用于汽车变速器内驱动轴的多参数综合检具,而图2b则是藉助多种模块化组件构成检具的示意图。

显然,对如图1那样的箱体类零件多参数综合检具,也同样采用了模块化结构的设计理念,只是在做法和基本组件的构成上会与轴类零件综合检具不同。

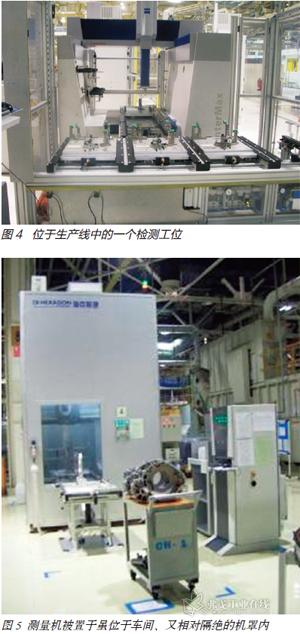

近年来,伴随着以三坐标测量机为代表的通用化设备越来越多地应用于生产现场的工序间检测,针对各异的、甚至差别极大的被测零件,必须配备有相应的测量支架。类似于专用检测器具的设计、制造,通过采用模块化结构,不但大大缩短了组成一台专用测量支架的时间,还显著降低了生产成本。图3a就是一个很有代表性的案例,测量支架装夹的零件是发动机的连杆,图3b则是构成测量支架的组件。然而,从技术角度来看,与前述模块化结构的检具组成相比两者还是有很大差别的,其实应称之为“积木式”或“拼合式”结构。用户经过一段时间的简单培训和经验积累,完全可以自行构思、组成所需要的专用测量支架。

图3b所示为德国Witti公司的产品,除了其组件单元齐全、构建过程便捷外,还有两个鲜明的特点:制成组件的材料都为高品质的铝合金,即轻又坚硬;组件单元的制造精度很高,两个连接孔——无论是相邻的两个孔还是相距很远的两个孔——之间的间距公差都控制在±0.05mm。在国外,生产类似Witti公司产品的企业还有多家。

企业制定检测工艺时的新倾向

从“宏观”角度看,即在企业通过制定检测工艺,确定为产品和工艺服务的检测器具的选用、相关手段配置模式的过程中,检测器具标准化、通用化的理念主要可从以下两个方面体现出来:一是越来越多的通用类仪器设备取代了昔日作为工序间检测配置主体的那些专用检测器具;二是检测手段的柔性化,即通过那些昔日专用检具设计的演变反映出来。

1. 坐标测量机走进生产现场渐成趋势

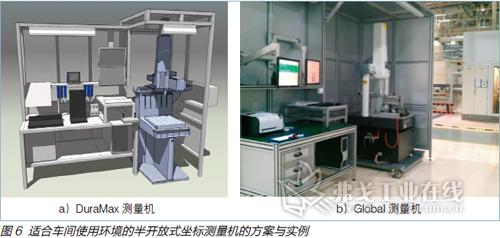

坐标测量机是众多通用设备中最重要的一类,近年来,那些昔日仅安放在测量室里的坐标测量机,已越来越多地被置于生产现场作为工序间在线检测的重要手段,甚至串接于生产线中成为一个工位(见图4)。20世纪末,上海通用汽车有限公司率先在新建的发动机车间里采取了这一方案,但真正渐成趋势还是近几年,这也是与坐标测量机技术日臻成熟有关。一般来讲,精测室内的仪器能保持精度,很重要的前提条件就是“恒温”,多数情况下被要求为(20±2)℃。显然,这一点即使在那些主流企业的生产现场也是难以做到的。为此,各设备厂商在已有的温度补偿技术的基础上,不断发展更有效、实用和可行的方案。由Hexagon公司开发的机罩系统就是一例,此时,测量机被置于虽位于车间、又相对隔绝的机罩内,如图5所示。在这个“小环境”中,无论是工件进出时“窗、门”的启闭以及内部温度的设定、调节都由PLC逻辑控制。通过采用特灵(Trane)空调,机罩内的温度梯度可以达到规定的要求。在南汽名爵发动机厂的缸体、缸盖线边,就配置了多台这样的测量机。

很多国外企业采取更简单的半开放形式,这与其较好的生产现场环境是分不开的,国内上海大众动力总成有限公司等企业也选用了此种方案。图6a是国外有代表性的大汽车生产企业提供的一个参考案例,作为该检测工位主体的坐标测量机是德国Zeiss公司专门为这一目的研制的DuraMax测量机,非常适合于车间现场。图6b是不久前刚配置在上海大众动力总成有限公司一条新建缸盖罩壳线边的测量机实况,选用的机型是Hexagon公司的Global测量机。

由于坐标测量机的通用化、柔性化程度远高于一般的多参数综合检具,相比传统的以多参数综合检具为主体的检测工位,它们无疑更适应于当代汽车工业的多品种混线生产方式。图6b的Global测量机可应对8、9种产品的混线生产,而传统的检测工位最多只适用于3种。检具一般只能适用某道工序,在上例中以综合检具为主体的检测工位是用于终检的。但对类似缸盖罩壳那样的复杂零件,往往还需监控某几道中间工序,而Global测量机能同时为3道工序服务。

2.布置在生产线工序间的通用类仪器设备品种日益增多

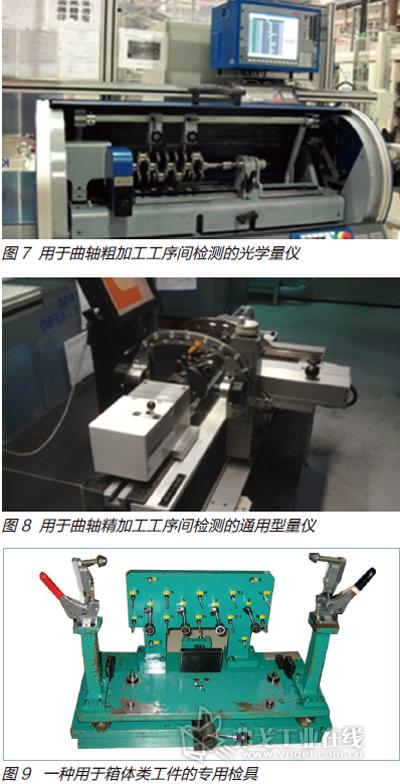

与坐标测量机相似,渐渐进入在线检具主流行列的通用类仪器还有多种,用于轴类零件的检测设备就是有代表性的一族。其中的光学量仪,已逐渐被国内主流发动机生产企业所认识和接受,但真正配置在现场则还是近几年的事。通常,它们都是被用于曲轴在粗加工和精加工这二道工序完成以后的测量。此时不仅有径向的还有很多轴向的尺寸参数需要抽检,此外就是一些细小部位,如倒角(现今的发展趋势是以圆弧倒角替代退刀槽),有时倒角还是由2个甚至3个圆弧组成,此时若还是采取常规方法,那是根本没法测出的。何况如前所述,企业还必须面对适应多品种混线生产的现实。正是面对这样的情况,一类藉助红外扫描和CCD影像探测原理的先进的光学量仪(见图7)和另一类以光学投影与数据处理相结合的、通用性很强的轴类零件测量仪(见图8)渐渐进入了轴类零件主流在线检具的行列。前者主要用于曲轴生产线粗加工工序后的检测,而后一类仪器多数情况下被布置在生产线的精加工工序旁,对精加工后的工件进行检测。从被检参数来看,两者基本相同,那为什么在确定检测工艺时还会作出不同选择呢?这出自于工艺上的原因,工件在粗加工工序后的抽检频次必然高于精加工,而图7所示光学量仪,其工作效率较图8所示的要高。

3.组合型柔性检测设备

上述通用类测量设备虽然有很强的适应性和灵活性,十分适合于多品种混线生产模式这一当代汽车制造业的发展趋势,但不可否认,相比图1和图9这样的专用检测器具,它们的效率要低不少,而且对操作人员有较高的要求。因此,纵然一些通用类仪器已渐渐进入了在线检具的主流行列,也不可能完全取代专用检具。于是出现了一类既具有较好的柔性,又兼有专用检测器具较高效率的柔性检测设备。

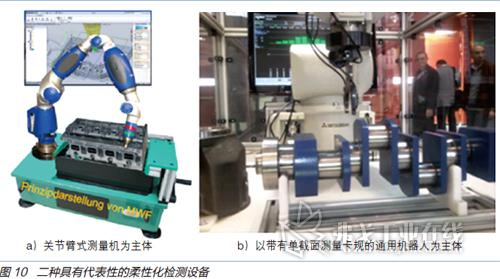

它们大致可分为这样两类,第一类成本相对较低,其方案属于“改良”性质,是在原来那些传统工位检具的结构基础上,通过配置若干夹具、辅助装置,从而在测量形状相似工件(如箱体类)的某些参数(如形位公差)时能一个顶几个,柔性是藉助可移动的滑板和其上的多个可变换位置的测头来实现的。而第二类就带有代表性,可以统称为“组合型柔性检测设备”,这里通过两个典型案例予以说明。图10a是一台以美国FARO公司生产的关节臂式测量机为主体的柔性检测器具,主要用于箱体类零件的测量,图中的被测件是一发动机缸盖。图10b是一台以带有单截面测量卡规的通用机器人为主体的全自动柔性曲轴检测设备,被测工件(图中为曲轴标准件)支承在托架上。只要经过编程,该检具即可方便、自如地完成多种类型、规格曲轴的连杆轴颈、主轴颈的单截面或多截面检测(轴颈直径范围可在40~60mm之间变化)。由于是静态测量,当采用后一种方式时主要是为检验凸度,即人们常称的“巴雷线”。

结语

推行检测器具的标准化、通用化在很大程度上是产品、工艺的变化、发展对检测导向作用的一种体现。本文针对以批量生产为特点的现代汽车发动机制造业,从微观和宏观两方面就这个问题进行了解读,分别从工序间专用检具的结构特点和企业拟定检测规划、设计的角度进行了较全面的分析。

上海大众动力总成有限公司

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

欧盟新规:关键安全功能必须保留实体按键

2026-02-24

-

AI驱动下的汽车产业发展趋势及应对策略

《汽车制造业》编委会主任委员赵福全在中国汽车人才高峰论坛上,发表了题为《AI驱动下汽车产业发展趋势的预判与应对策略》的主题演讲,深入阐述了AI的本质及其如何重塑世界,精要分析了AI给人类带来的重大改变及挑战,前瞻研判了AI驱动汽车产业发展的主要趋势,最后提出了汽车产业拥抱AI的应对策略。以下内容由清华大学汽车产业与技术战略研究院和《汽车制造业》编辑部根据赵福全教授的现场发言要点整理。

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

评论

加载更多