浅析底盘线转向器输入轴对车身工艺孔的通过性设计要求

当下,为提升整车底盘装配精度,优化工艺路线,各主机厂底盘装配线采用整体式模块化装配的工艺已成为主流趋势。这种装配工艺方式首先将底盘线所有的装配件在有精度要求的大平台夹具上分序定位装配,组合成底盘集成模块,再通过工装平台上的定位机构顶升与车身实现对接拧紧。与传统的托盘调整装配相比,这种方法对产品结构、装配工艺方案有更高的要求。

问题描述及影响

在汽车主机厂的总装底盘线,转向器先与副车架组装成一个总成模块(简称副车架模块),发动机与变速器组装后(简称动力总成模块)再与副车架模块组装,最后通过自动导引运输车(AGV)上的浮盘升降完成动力总成及前副车架模块与车身的装配连接。

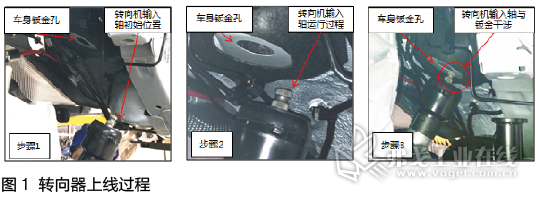

某新车型在小批量试制期间,副车架在随浮盘升起时,转向器输入轴不能直接进入车身的转向柱安装支架钣金孔,需要人为多次调整浮盘的位置或手动抬起副车架才能将转向器输入轴导入到钣金的安装孔中,具体装配过程如图1所示。

此类情况造成的影响有:

1)副车架在上线过程中,转向器输入轴存在磕碰车身钣金的情况,易导致转向柱安装支架钣金孔边沿变形,影响转向器输入轴防尘罩总成的密封性能

2)转向器输入轴磕碰车身钣金容易造成钣金油漆破损,影响车身的防腐性能

3)转向器输入轴磕碰易导致花键残损,影响转向器与转向柱的连接

4)员工手动调整浮盘或抬前副车架时,存在身体碰撞、夹手的安全隐患,同时也增加了员工的作业难度。

5)操作工时加长,单车作业增加工时10~15 s,成为瓶颈限制工位,影响产能节拍的提升。

原因分析

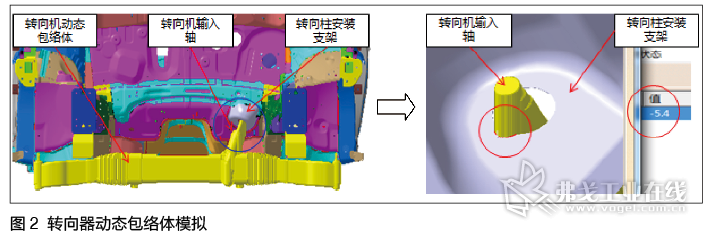

1.转向器上线包络分析

转向器上线包络分析包括:①数据仿真模拟动力总成及副车架模块上线,转向器、副车架、发动机和变速器均水平放置在动力总成托盘上,呈一体化上线垂直举升的姿态;②按照数据理论姿态,整理转向器的举升装配路线的动态包络体;③校核转向器包络体与周边是否存在干涉。

经分析后发现,转向器动态包络体与车身的转向柱安装支架钣金孔干涉5.4 mm,不满足一体化上线要求,与新车型小批量试制时出现的故障现象一致,图2为转向器动态包络体模拟分析。

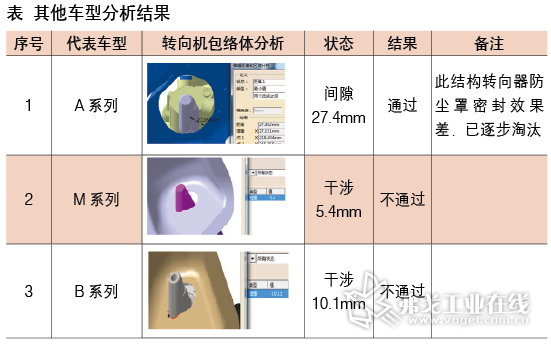

2.公司其他车型转向器上线包络分析

按照相同的分析思路对公司已批产的车型进行分析,具体结果见表。

数据分析发现,公司在产的M和B系列车型均存在干涉问题,经调研生产车型所在基地的实际情况,已量产的车型作业员工采用的装配方式为:在转向器输入轴装入转向柱安装支架钣金孔时,临时将副车架脱离定位工装或手动多次调整工装浮盘,待转向机输入轴穿过车身过孔后再将副车架模块或浮盘复原。

3.转向器上线路径结构研究

以M系列车型为例,转向器输入轴与转向器齿条的保护壳体之间呈约70°夹角,刨切转向器输入轴包络体发现,输入轴运动边界呈椭圆形轨迹。

目前公司的M系列和B系列的车型,转向柱安装支架钣金孔均设计为φ40 mm的圆孔,与转向器输入轴的运动轨迹不吻合,从而出现转向器输入轴与转向柱安装支架钣金孔干涉问题。

方案制定及实施

1.转向器输入轴与转向柱安装支架钣金孔配合尺寸链分析

根据转向器与转向柱安装支架钣金孔配合尺寸链中的各个组成环,计算得知,累计公差3σ为±2.29 mm、极限公差为±5.2 mm,考虑到产品的一致性和稳定性,最终将转向器输入轴与转向柱安装支架钣金孔配合间隙的工艺标准设定为≥5 mm。

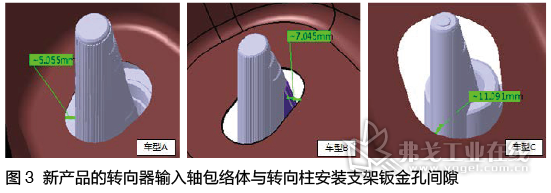

2.转向柱安装支架钣金孔开孔方案

根据具体车型的转向器输入轴运动包络边界,转向柱安装支架钣金孔由圆形孔更改为椭圆形结构,同时根据设定的工艺标准,转向柱安装支架钣金孔的开孔边界距离转向器输入轴包络间隙按照≥5 mm要求设计,确保满足转向器输入轴运动包络的需求。

通过工艺工程师、设计工程师和性能工程师大量理论计算和试制验证,在项目组相关领导的支持和协调下,改进方案得到全面的落实,同时也推广到后续新产品的开发设计中,图3为部分新开发车型的案例展示。

结语

早期产品研发时,未充分考虑转向器装配时的运动间隙,导致了转向器输入轴与转向柱安装支架钣金干涉的问题发生。后续的新产品开发时,总装工艺工程师应全程参与到产品的设计开发过程,对零部件装配可行性、机械化生产线通过性及工具的匹配等方面进行分析,同时与设计工程师沟通,对潜在的问题点采取改善措施,制定产品生产制造的工艺可行性方案,改善和提高产品的可制造性和产品质量。

跟帖

查看更多跟帖 已显示全部跟帖