发动机缸盖清洁度控制与提升

发动机气缸盖(以下简称缸盖)作为发动机的主要部件,其清洁度直接关系到整机性能及寿命。如何去除缸盖机加工过程中形成的铝屑,一直都是缸盖清洁度改善的重要课题。

缸盖清洁度是指缸盖零件水道、油道等特定部位被杂质污染的程度。影响缸盖清洁度的杂质的主要来源有铸造过程的废渣、加工过程中产生的铝屑及运输过程中的杂质等。常见的清洁度检定方法为重量法,原理为将缸盖样本使用清洗液清洗,将清洗后的液体通过滤膜过滤,将滤膜烘干后称重对比滤膜质量变化,质量增加值即是该样本清洁度值。

实行的措施

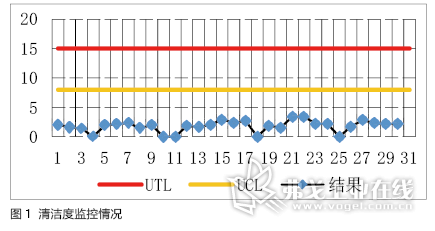

柳州某车企发动机工厂生产铸造铝合金B系列缸盖,图样清洁度要求杂质重量不得超过15 mg。该工厂通过多道清洗工艺、优化加工工艺及使用专用振料装置等措施,保障清洁度得到有效控制,如图1所示。

1.多道清洗工序

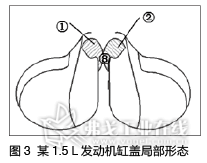

清洗工艺是清洁度控制最为重要的一环,集定点冲洗、浪涌冲洗、零件翻转和真空干燥等多个步骤。结合零件特征的精度要求,该工厂工艺设计将单条生产线划分为预加工、粗加工、半精加工和精加工4个单元。每个单元均设有1台清洗机,对完成本单元加工的零件进行清洗,除预加工单元外,其余三台清洗机清洗过的零件均有清洁度控制要求,并通过定期抽检进行监控。根据加工工艺及现场控制策略,清洁度要求逐步收严,最终获得较好的清洁度状态,如表1所示。

2.建立清洁度关键工位

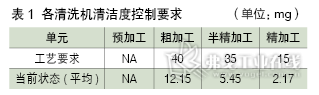

梳理生产线上对于产品清洁度影响较大的工位,拟定清洁度关键工位清单,同时将清洁度关键工位纳入到工厂流程文件进行管理,将清洁度控制措施落实到相关工艺及SOS中,加强工位清洁度控制。为加强目视效果,制作清洁度关键工位目视牌。清洁度关键工位layout及关键工位目视样板如图2所示。

3.优化加工工艺

加工工艺是决定加工质量的关键,铸造铝合金缸盖加工涵盖钻孔、攻丝、铰孔、压装和铰镗等多道工序,每道工序均会产生不同形态的铝屑。通过合理的走刀路径、优化刀具选型等举措可有效减少毛刺产生,改善切屑形态,为后续清洗等工序创造良好的基础。

(1)避免片状毛刺残留

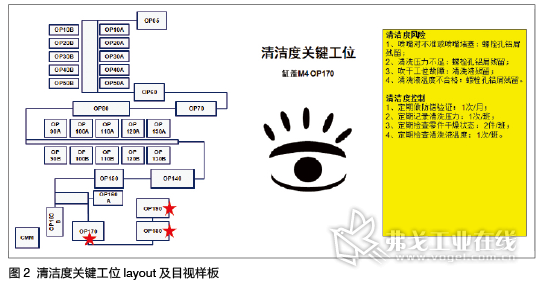

图3所示为该工厂某1.5 L发动机缸盖产品进气侧导流槽形态。旧工艺设计使用锥铣刀T21169分左右两刀对导流槽进行加工。刀具依次从①、②处下刀完成插铣,因此相贯处③极易形成倒向①侧的片状毛刺。为有效去除该部位片状毛刺残留,在NC程序中新增步骤,在插铣完两边导流槽后,使用T21169按原路径在①处再次走刀,使用刃尖刮去毛刺。对比优化前后加工质量,片状毛刺得到有效清除。

(2)减少翻边毛刺产生

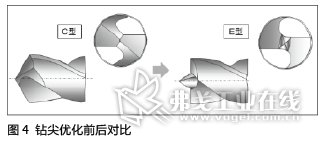

受限于铸造铝合金材质本身的延展性,在钻削加工通孔时,常用的C型钻头刀尖破壁前侧刃会把剩余的薄壁材料推出,在孔口形成翻边毛刺。如图4所示,该工厂将该类刀具优化为带自定心的E型钻尖,减小了破壁前对材料的挤压现象,因此有效消除孔口的翻边毛刺。

(3)增加高压冲洗

对加工工艺进行分析,发现铰火花塞孔及挺柱孔等工序产生的铝屑掉入水套的风险较高,该工厂设计在对应的CNC工位内使用刀具(丝锥)冷却液冲洗水套,利用高压切削液冲洗掉一部分残留在水套内的铝屑。增加冲洗水套后,两个模块清洁度分别提升19.1%和32.65%。

4.使用专用振荡设备

由于缸盖水腔为铸造成形,结构复杂并且内壁粗糙,机加工过程中产生的不规则铝屑,极易卡滞在复杂内壁上清洗不出,可运用仿生原理,在缸盖成品下线前使用专用振荡设备振荡、旋转缸盖成品。依靠PLC程序控制,对振动频率、振动幅度实施调整,以满足不同工况下的要求。

5.建立运载体清洁度规范

运输过程中的二次污染是影响缸盖清洁度的重要一环。为有效保证转运过程中不受到影响,该工厂制作涵盖料箱、托盘、料架等运输载体的清洁度边界样本,并制定对各类运输载体的清洁频次,如表2所示。缸盖托盘按照“先进先出”原则,以150张/天的频次进行清洗。

总结

随着广大汽车客户对发动机性能的要求不断提升,人们对发动机缸盖性能的要求也不断提高。如今,对于发动机核心部件缸盖关注的不仅仅是返工、返修频率、尺寸精度和材质性能等常规项目,作为发动机缸盖品质的另一个重要方面,发动机缸盖的清洁度越来越受到关注。随着国家节能、排放等法规的出台,清洁度作为产品性能的关键指标更越来越成为各大汽车厂攻关的重要课题。本文阐述通过减少切削毛刺、加强清洗效果及避免二次污染等多种手段控制及提升发动机缸盖清洁度,对铸造铝合金缸盖机加工清洁度提升有一定的指导意义。

跟帖

查看更多跟帖 已显示全部跟帖