车身焊点质量控制

本文阐述了车身焊点质量的判断标准和产生原因,针对焊点质量的判断所使用的检测方法,以及从焊接参数的选择、电极帽修磨控制等方面对焊点质量进行控制。

车身焊点质量影响着焊点的强度,对白车身的整体强度和耐疲劳性能起着至关重要的作用。对于焊点质量的控制方法,各个汽车生产企业也存在着差异,本文就焊点质量的判断标准和控制方法进行重点说明。

车身焊点质量判断标准

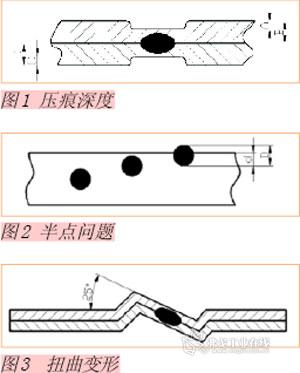

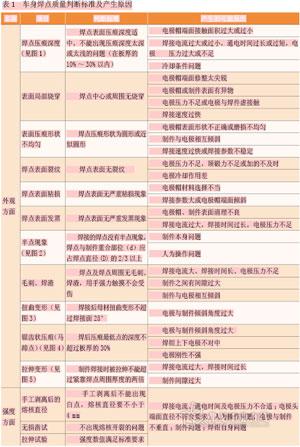

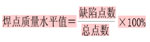

车身焊点质量的判断分为外观和强度两方面,具体判断标准及产生的原因见表1。

焊点质量检测方法

1.对于焊点外观方面的质量检测主要是目视,有的还需要使用游标卡尺、直尺等测量工具对焊点的外观进行测量判定。

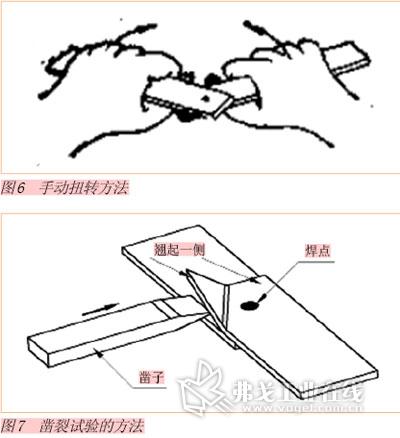

2.手工剥离试验测量熔核直径,是现场判断焊点强度的常用方法,主要有手动扭转和凿裂试验两种方法,具体见图6和图7所示。通过扭转或凿裂,将会在一个试片上残留另一个试片的熔核部分。测量残留部分的直径即为熔核的直径,当熔核直径不小于4 mm时,则判断该熔核直径合格,即焊点强度为合格。

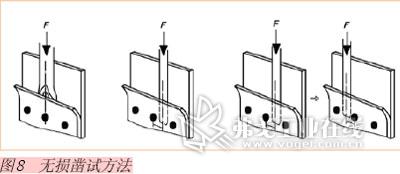

3.无损凿试,用凿子强迫砸入制件焊缝中,焊点无开焊或裂纹,则判断焊点强度为合格,凿试方法图8所示。凿试之后的制件,用锤子修复,若出现焊点开裂的问题,则需要对制件使用CO2焊进行补焊。

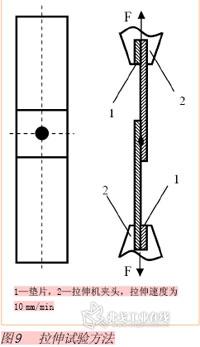

4.拉伸试验,需要在试验室进行,使用拉伸试验机在室温下进行拉伸,具体方法如图9所示。当拉伸力不小于标准拉伸力时则判断焊点强度为合格。试验时会出现以下几种情况:

(1)拉伸力没有达到标准值,但试片撕裂是断裂在母材上,此种情况判断为合格;

(2)拉伸力没有达到标准值,试片撕裂是断裂两母材熔核中间部位,此种情况判断为不合格;

(3)拉伸力达到了标准值,试片撕裂是断裂在母材上,此种情况判断为合格;

(4)拉伸力达到了标准值,但试片撕裂是断裂在两母材熔核中间部位,此种情况判断为合格。

5.白车身破坏检验

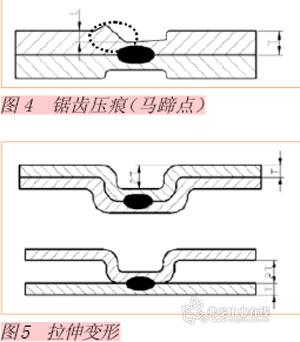

白车身破坏检验即通过对整个白车身的焊点破坏性检验来评价和判断白车身焊接强度的一种方法,也称为白车身焊点强度水平(NQST)。计算公式为

目前,NQST的控制概念已经在整个汽车行业中被广泛运用。随着产品质量的改进和顾客要求的不断提高,NOST值也不断调整,使得原本模糊的整体焊接质量控制得到了很好的改善,使其具有明确的量化考核指标,能够更清楚更直观地反映目前整个白车身的焊接质量状况。

当前较为先进和成熟的车型如雅阁、捷达、红旗及奥迪等车系,其NQST值已相继达到了0.1%~0.2%,焊点强度质量水平已经达到了与国际同步的水平。

焊点质量控制方法

1.焊接参数的控制

(1)焊接参数的选择:

①两层板焊接时,按较薄制件的厚度选取参数;

②生产现场根据实际情况对焊接规范进行调整,其参数以焊接设备输出为准,通过试焊选取合适的工艺参数。由于生产现场电网的波动,需要对已试焊调整之后的焊接电流给定一个公差范围,一般焊接电流的公差控制在±5%的范围内时熔核的尺寸能够满足要求;

③对于不同厚度的板件点焊时,规范参数可先按薄件选取,再按总厚度的1/2通过试样试焊修正。由于组合的板厚有较大差异时会出现熔核向厚板偏移的问题,从而影响焊接的强度,所以通常选用大电流,短通电时间,来减小接触面两侧焊件的散热时间,同时使焊件接触面两侧的焊件散热趋于均衡,来改善熔核的偏移,或者使用不同直径的电极帽来改善熔核的偏移;

④多层板焊接,按外层较薄零件厚度选取焊接参数,再按总厚度的1/2通过试样进行修正。当一台焊机既焊接双层板又焊接三层板时,首先按双层板参数为基准,然后通过试样试焊修正参数,达到既满足双层板焊接又满足三层板焊接。当一台焊接设备同时焊接不同板厚板材且差异较大时,必要时设定两组焊接参数,生产时进行切换;

⑤对于镀锌板的焊接,焊接电流应增大10%~30%,通电时间延长2~4CY;对于高强度板的焊接,焊接参数在相同板厚组合的低碳钢板的基础上进行调整,一般电流增加5%左右,通电时间增加2CY, 由于高强板的刚性比低碳钢高,所以电极压力需要适当增加,来保证高强板制件的贴合状态;

⑥对于不同材质(低碳钢、高强板和镀锌板)不同板厚的组合焊接,低碳钢与低碳钢组合得到的熔核尺寸最大,其他不同材质不同板厚的组合焊接的熔核尺寸偏小,所以想得到相同的熔核直径,低碳钢组合所需要的焊接参数最小,其余组合偏大,焊接参数相差小。在进行不同材质的组合焊接时,要以相同组合厚度的低碳钢焊接参数为依据,再在试验中进行适当的调整;

⑦对加装铜电极的焊接,焊接电流应增大5%~10%,在现场进行试验时,依据焊点的数量及铜电极的尺寸进行调整。

(2)焊接参数稳定性的保证:

①对焊接参数的监控,应使用电流测试仪每周对所有焊机的焊接参数进行检测并记录,参数检测须在车间正常生产时进行,以保证检测的焊接参数是实际生产状态;

②对于工频焊机由于电网波动所造成的实际输出电流比设定参数偏低的问题,应适当增大输入的电流参数,以保证输出的参数;

③由于电缆损耗造成的实际输出电流比设定参数偏低问题,当电流参数超出要求的参数公差时,就要对电缆进行更换。

2.焊钳电极帽的修磨

焊钳电极帽的端面直径也属于焊接参数的一部分,且由于电极头端面使用和修磨的状态直接影响着焊点成形的质量,所以要对焊钳电极帽的使用和修磨进行控制。

(1)电极帽端面直径的范围,根据焊钳所焊接的电流参数的不同而不同。电流范围对应的电帽端面直径范围见表2。在实际生产中,应根据电极帽端面直径的范围,再确定相关工位电极帽的修磨频次;

(2)在修磨时,不仅要确保电极帽工作表面的直径,而且要保证电极帽工作端面没有脏污,上下电极帽端面对中,端面之间平面贴合状态良好;

(3)电极帽修磨并确认完成后,在工件上进行试焊,确认焊点是否为圆形或近似圆形,焊点压痕深度是否均匀,若不满足则要求继续修整。

3.制件本身的控制

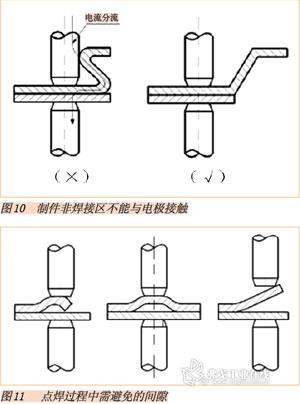

(1)焊接制件的非焊接区不能与电极接触,否则出现分流,将影响焊点质量,电极外径与制件非焊接间隙应大于2mm,如图10所示;

(2)焊接部位的制件之间不能存在过大的间隙。为了避免飞溅,保证焊点质量,一般装配间隙应小于1.0mm。焊接尺寸较小而刚度较大的冲压件,装配间隙应减小到0.5mm以内。需要避免的间隙如图11所示。

对于制件间隙不能调整或调整不能到位的,需要适当增加焊钳的压力或预压时间,以消除焊接通电前制件的间隙;

(3)焊接部位表面与上下电极的中心线应尽量保证垂直,要求角度为90°±5°;

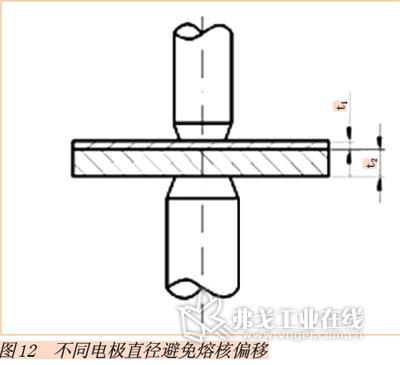

(4)若板厚比例(厚板/薄板)超过3,为了避免由于熔核偏移造成的焊点质量问题,建议在厚板一侧采用直径为16mm的电极头,薄板一侧采用直径为13mm的电极头,如图12所示;

(5)焊点间距为30~50mm,

连续点焊时(连续焊点超过10个),焊接电流分流为20%~30%,此时可适当提高焊接电流(一般提高5%),避免分流对焊点质量造成影响;

(6)为了保证焊接质量,在进行白车身数模设计时,要尽量避免4层板搭接的出现,组合厚度也要保证不超过6mm。

4.其他控制方法

(1)中频逆变焊接:工频焊接电流成正弦曲线,输出电流存在峰值和零值,对焊接质量存在不稳定的因素;而中频逆变焊接,输出电流为近似的直流,电流稳定,可焊性范围广,电流响应速度快,控制精度高,飞溅小,能有效保证焊点质量。

(2)自适应焊接控制系统:在实际白车身焊接过程中,经常会出现一把焊钳焊接不同材质、不同厚度组合的制件,且板厚组合比例非常大(超过1:3),在这种情况下使用一种或两种焊接参数都存在某些焊点质量不合格的风险。现在普通的焊接控制系统已经不能满足要求,而自适应焊接控制系统可以将这种问题消除。自适应焊接控制系统的标定功能建立在10套焊接参数的基础上,根据板厚和材质的不同可以自动调用不同的焊接参数,还可以对电极帽的磨损自动进行焊接参数的补偿。这种自适应焊接系统可以有效保证焊点的焊接质量。

(3)焊钳导向及参数调整机构:主要是针对车身的关键焊接部位,在机舱、地板关键夹具上增加焊钳导向,保证焊点质量;在夹具上增加接近开关,板厚差距大时,通过焊钳碰触行程开关,控制系统自动调整焊接参数,具体如图13所示。

结语

随着焊接工艺的不断发展,车身焊点的控制方法正在逐渐地提升,车身焊点的焊接质量也在与日俱进。但现在人们对白车身整体质量要求更加苛刻,轻量化和更高的防撞等级带来的是新材料、新技术的不断更新,对于焊接质量的控制也出现了一个又一个挑战。面对这些挑战,我们所要做的就是更加深入地研究,不断引进新的工艺,并使用科学的方法和更高的标准,来保证车身焊点的焊接质量。

跟帖

查看更多跟帖 该文章暂时没有跟帖!