白车身点焊焊点外观缺陷研究与质量控制

本文针对白车身点焊外观质量展开研究,例举了常见的白车身焊点外观缺陷。从产品设计、过程开发以及生产制造三个阶段,系统分析问题存在的根源,进而完善/建立标准、流程和机制,推动白车身焊点外观质量提升工作。

点焊具有高速、低耗、焊接变形小和易操作等特点,非常适合汽车车身薄板覆盖零部件的焊接,因此在汽车生产中应用广泛。点焊的焊接质量控制也非常关键,合格的焊点是保证焊接强度的首要条件,白车身焊点外观质量严重影响车身的安全性能和使用性能。本文主要针对点焊外观质量控制进行研究,以车身开发的三个阶段分别进行分析,以求提升白车身的焊点质量,进而提高白车身焊接品质。

白车身焊点外观缺陷

1.白车身焊点外观缺陷分类

点焊的焊接外观缺陷主要有:毛刺/焊渣、焊点扭曲、半点和烧穿,相应外观缺陷的图示、判定方法以及失效后果如表所示。

2.缺陷数据分析

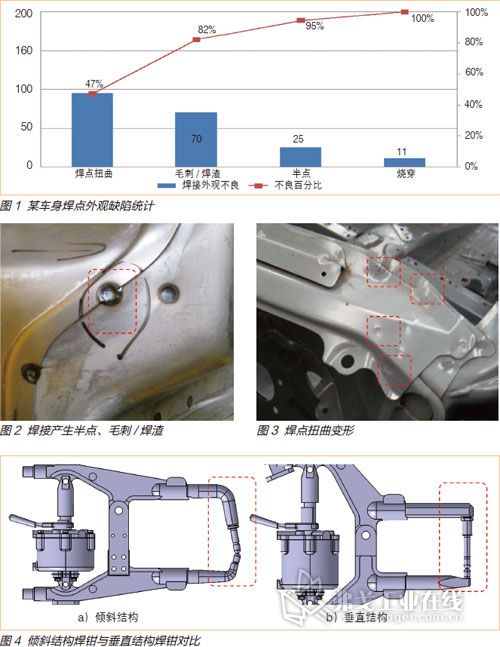

从焊点外观缺陷统计数据(见图1)看,主要焊点外观缺陷集中在焊点扭曲变形和焊接毛刺/焊渣上。

焊点外观缺陷原因分析

结合焊点外观缺陷,从产品设计、过程开发以及生产制造三个阶段,系统分析问题存在的根源。

1.产品设计阶段

(1)制件搭接边尺寸设计不足 制件焊接搭接边小于12mm,焊接易产生半点,同时会产生毛刺/焊渣(见图2)。

(2)制件焊接结构可靠性差 在小范围内同一总成/分总成制件的焊接面有多个倾斜角度,焊接不易保证电极与制件垂直,焊接操作性差,焊点质量难保证,容易产生焊点扭曲变形(见图3)。

2.过程设计阶段

(1)夹具结构 设计阶段不能对实际生产情况验证,夹具设计验证不充分,在实际生产时作业困难,焊接质量难以保证,造成制件焊接变形、焊接飞溅。

(2)焊钳结构 由于焊钳选型未对电极垂直进行要求,在焊钳选型时出现很多电极倾斜结构的焊钳,此种结构的焊钳在修磨时电极端面质量难以保证,导致焊接变形、焊接飞溅。图4所示为倾斜结构焊钳与垂直结构焊钳对比。

(3)焊接参数 焊接参数选取不合理,验证不充分,造成焊接飞溅、烧穿以及压痕过深等缺陷。应当注意的焊接参数包含焊接电流、电阻和通电时间,此外影响焊接质量的还有焊钳电极压力。

3.生产制造阶段

(1)现场人员操作不规范,导致焊点焊偏、扭曲变形;

(2)电极端面质量不合格:焊钳上、下电极不对中,焊钳电极端面尺寸修磨不规范。

焊点外观质量提升及保证措施

针对产品设计、过程开发和生产制造三个阶段的不足和缺失,完善/建立标准、流程和机制,推动白车身焊点外观质量提升工作。

1.产品设计阶段

完善《白车身设计标准》和《SE标准》,对制件的搭接边尺寸和制件焊接结构进行审查,使产品设计结构具有好的焊接工艺性。

2.过程设计阶段

(1)引进数字仿真技术,对夹具设计图进行模拟验证,保证总成/分总成制件焊接可靠性;对于人工作业困难的工位,工艺设计时采用机器人焊钳或自动焊接,保证车身的焊接质量。

(2)对于焊钳电极设计结构,完善焊钳选型标准和焊钳库,增加焊钳电极的选用原则,避免设计斜电极结构的焊钳进行生产作业。

(3)我公司白车身焊接参数的确定、验证,采用试片实验,要求采用同材质、同板厚的试片验证焊接参数,最终的焊接参数通过整车破坏试验进行验证,从而确保每个焊钳的焊接参数合理和有效。

3.生产制造阶段

(1)制作焊点质量控制管理看板,提高生产作业人员质量意识。

(2)生产模块建立各工序间品质检查机制,及各单位间工艺纪律相互审查的机制。

结语

通过白车身焊点缺陷数据的收集、原因分析,很多问题反映出研发部门在产品/过程设计阶段存在着不足,在设计阶段就存在发生问题的隐患,同时生产制造阶段的过程保证能力较差,没有形成有效的检测、监察机制。以上问题影响着车身焊点质量的提升,通过本文介绍的焊点质量保证措施的实施,能够起到提升车身焊点外观质量的作用。

跟帖

查看更多跟帖 已显示全部跟帖