白车身尺寸精度控制

本文列举了白车身尺寸精度的影响因素、检测手段和控制方法,并结合实例详述了车身制造尺寸精度控制流程,为白车身尺寸精度控制提供了有效的解决方案。

白车身的制造质量水平主要包含尺寸精度、焊接质量和外观质量等几个方面,其中,白车身尺寸精度是保证整车零部件装配精度的基础。白车身的制造是由数百个具有复杂空间曲面的薄板冲压零件通过由数十个工位组成的生产线,其特点是大批量、快节奏,零件装配的定位、夹紧点在1000个以上,焊点多达4000~5000个。白车身的制造过程复杂,影响因素众多,整车的制造尺寸精度取决于各方面因素的综合作用。

影响因素

车身装配关系树层层拓扑的复杂结构决定了误差产生的多因素性和来源的多样性。就制造过程而言,主要包含零件状态、工装夹具、操作过程以及测量过程等几个方面。

1.工装夹具

工装夹具是车身各零件定位和装配的载体。车身主要由薄板冲压件组成,“321”定位原理在车身焊接夹具设计中已不适用,其第一基面上的定位点数目应大于3。定位效果不仅取决于定位点的数目,还取决于定位点的布置形式。

工装夹具的保证能力是有效控制车身尺寸稳定性的关键。在车身制造过程中,工装夹具的材料性能、结构设计以及夹具与零件的匹配情况等,都将影响到工装夹具长期使用的尺寸精度保证能力。在车身生产过程中,基于冲压件尺寸相对于设计尺寸的偏差,会导致工装夹具与零件间产生不同程度的应力集中,长期作用将导致夹具变形和失效,保证能力降低。我们应对工装夹具进行持续状态监控、潜在失效源排除,及时对故障工装夹具进行维护,消除其失效造成的尺寸偏差。

2.零件偏差

零件偏差主要出现在冲压阶段,冲压件尺寸偏差造成车身装焊时处于非自然状态,是造成尺寸偏差的另一个原因。多数情况下,由于零件之间匹配不良,虽然在夹具较大的压紧力作用下强行匹配并点焊在一起,但由于产生了较大的强制变形,增加了车身尺寸的不确定性,产生了尺寸偏差。

零件变形是引起尺寸偏差的又一因素,主要问题出现在零件的包装和运输过程。部分变形情况无法目测识别,即使修复后也无法完全恢复至设计尺寸,造成车身尺寸偏差,应结合零件的特点合理设计包装形式和运输方式,消除此类零件偏差。

3.操作过程

装焊过程因素是白车身尺寸偏差的主要影响因素,主要包括零件装配、夹具开合以及焊接过程等几方面的顺序和手法(非自动化生产线)。在非自动化制造中,操作过程标准化是控制过程偏差的有效手段,实施标准化操作后,人工操作的不一致、不稳定和不确定性降至最低。

在车身焊接过程中,合理设计/优化操作顺序对车身尺寸精度控制是必要的,操作顺序设计不当会引起零件尺寸偏差和变形。在L车型投产初期,车身顶盖前、后横梁的Z向尺寸波动较大。分析发现,顶盖横梁的内外板匹配面共有64个焊点,焊接顺序显著影响横梁区域尺寸精度,进而对侧围定位造成影响。对焊接顺序进行优化,尺寸偏差和稳定性得到了有效改善。

在非自动化生产线的制造过程中,操作人员的操作手法也会对车身尺寸产生影响。如焊钳电极臂与被焊零件施焊面间角度不垂直,易引起焊点扭曲和焊接变形;焊钳电极臂因角度不当而接触到临近位置的零件边缘,易引起焊接分流和零件变形。在M车型车身尺寸监控中曾发现,行李箱开口两侧翻边区域Z向定位波动较大。分析表明,焊接过程中焊钳电极臂与零件干涉,导致该区域变形。对电极臂形状进行改进后,定位稳定性得到改善。在工艺规划和优化过程中,应充分考虑焊接设备的可操作性,将人为操作对车身尺寸精度的影响降至最低。

4.测量过程

测量过程对尺寸精度的影响是独立于其他几种基本因素综合作用的加工过程的。车身尺寸偏差情况需要通过测量过程得到验证,正确的测量是尺寸精度改进的第一步。对于车身尺寸相关检测,在测量系统使用前和使用过程中必要时,需要进行测量系统分析(MSA)和改进(如需要),以确保测量数据的准确性。

在白车身生产体系中,依据测量精度、应用位置和操作便捷性等方面需求的差异,应用了三坐标测量机、测量尺规和专用检具等测量方法。三坐标测量机是现代汽车制造中普遍使用的车身尺寸测量机构,测量精度较高并且可编程控制,适用于对整车车身、分总成和零件依据测量程序的测量。针对外覆盖件的关键开口区域,使用专用检具进行检测。检具是根据外覆盖件的理论尺寸精密加工而成,可随时装配到车身上对尺寸偏差进行检测,获得第一手信息。针对车身上部分关键区域的间隙使用专用测量尺规进行测量,此类尺规为定制的非标工具,操作简单、高效。

控制方法

1.基于测量的尺寸精度控制

从本质上看,提高制造过程的基础是工序控制。首先,要对制造过程进行尺寸数据的检测采样。因为尺寸数据的跟踪是实现整车装配过程监控的基础,检测方法决定了车身装配过程监控的精确性和有效性。三坐标测量是检测白车身零件、分总成和车身骨架的重要手段,凭借其较高的精度和柔性,已成为国内外汽车制造厂的重要检测设备。

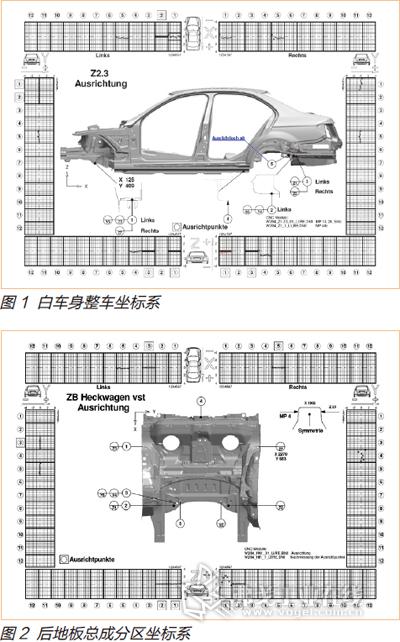

(1)基准点 在三坐标测量机的机床坐标系下,根据整车设计基准和基准点的实测坐标值建立整车坐标系,图1所示为M车型车身整车坐标系和基准点;在整车坐标系中,又将车身划分为不同的功能分区,并在各分区建立分坐标系,由分区基准点构造而成,图2所示为M车型后地板总成的分区坐标系。

(2)绝对尺寸 在整车坐标系下,对根据设计要求定义的测量点测量其在整车坐标系下的坐标值偏差,称为绝对尺寸。绝对尺寸反映了整车尺寸精度与设计值之间的偏差情况,设计值是指车身设计阶段输出的整车尺寸理论数据,而绝对尺寸则反馈了制造过程中输出的车身产品实际数据。

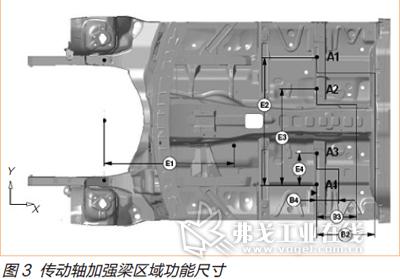

(3)功能尺寸 在整车装配过程中,还需考虑各零件装配的相对尺寸精度,称为功能尺寸。功能尺寸是为了检验零件、分总成、总成或车身的制造尺寸是否符合产品设计要求,并且保证其下一级装配精度而规定的尺寸,图3所示为M车型传动轴加强梁区域的功能尺寸(E2/E3/E4)。相关的4个加强梁安装点分布在前地板总成(A1/A4)和下纵梁(A2/A3)上。当检测点A3/A4偏差值分别为±1.0mm,则功能尺寸偏差为2.0mm,这样虽然A3/A4的绝对尺寸都在公差内,但由于功能尺寸E4超差,则并不能满足后续装配要求。

2.基于装配的尺寸精度控制

在一些情况下,制造过程反馈的装配偏差与三坐标测量结果有所差异。造成此类情况的原因包括设计偏差、冲压工艺或模具偏差以及零件分装偏差等。此时,车身尺寸水平应以满足整车装配以及功能要求为优先考虑点;在保证整车装配/功能满足质量标准的前提下,如果要稳定偏差,应对测量公差标准进行相应的调整。

在L车型投产初期,总装装配线反馈出左右尾灯装配间隙、平顺度不符合质量标准要求的情况,而三坐标测量结果则均满足公差要求。进一步分析,上述差异产生的原因为:侧围外板冲压件零件偏差和侧围外板总成KD件焊装偏差。基于此情况,依据装配线的实际偏差对尾灯定位点孔位进行了工装调整,使得尾灯装配尺寸满足质量标准,而此时定位点孔位测量值偏差已超出公差要求。在此情况下,实际零件的尺寸水平已与设计标准不符,而尾灯装配外观质量合格,故对测量公差要求进行调整。

车身尺寸控制实践

车身装焊生产线的投产过程,主要包括投产前单车或小批量试生产和投产后量产两个阶段。在此过程中,对冲压件、分总成和车身总成的尺寸精度以及整车的尺寸、装配精度等逐步深入的分析,综合考虑各方面因素,对尺寸精度进行持续改进。

在试制阶段,车身尺寸偏差较大,问题集中反馈到试制车身的测量结果上,需要进行逐车测量、逐工序原因分析和停线改进;必要时可对分总成进行逐工序测量,以明确偏差源,此阶段应严格保证冲压件质量、夹具质量和制造测量的统一性。改进范畴主要包括零件状态改进、工装夹具改造、调整以及操作过程优化等。

在量产阶段,基于过程和测量两方面反馈对尺寸偏差进行监控。最常出现的尺寸变化是均值变动、不规则跳动和方差变化,或三者的组合。三坐标检测的主要目的是监控生产状态的稳定性,检测频次由试制阶段的逐车检测改为定频抽检。尺寸偏差产生时,应首先判定偏差点类别和分布位置,确定偏差产生的根源。

此后,采用PDCA流程对尺寸偏差进行闭环控制,即制定改进计划(Plannning)、执行改进试验(Do)、检查改进效果(Check)以及实施改进措施并跟踪后续反馈(Action)。在改进过程中,如出现改进方案偏差、无效或错误的情况,需要重复执行P、D和C流程,直至改进试验获得期望效果,方可实施最终改进措施和跟踪反馈(A)。

跟帖

查看更多跟帖 已显示全部跟帖