浅谈白车身生产过程的质量控制

图1 文件体系构架

汽车白车身的质量控制集合车身强度、装配性能、生产配置和客户评价等诸多内容,所以在大批量、流水线生产模式下,必须有一套完备的质量控制体系从制造工艺流程、体系框架等多角度进行控制,才能够保证其质量的合格及稳定。

车身质量水平直接决定了汽车的整体性能指标。各大汽车厂商在控制和提升车身质量水平上,不管是采用新设备、新工艺,还是采取技术管理措施,都是围绕着一个共性且核心的工作开展的,即如何控制和提高白车身尺寸和强度等关键质量指标。

本文主要从文件体系控制、质量环和变化点控制等角度讨论在生产过程中白车身质量水平控制和提升方面的工作开展,以便为汽车行业的技术管理工作提供一定的参考。

体系建设

作为制造系统过程,必须要建立完善的生产工艺过程控制的体系,从车间的执行到技术部门的日常监控和体系维护,再到公司的企业标准和目标构建等不同层级在整个汽车制造环节的作用上,可以自上而下建立一个金字塔形状的文件体系构架(见图1)。

图1将整个框架分为三个层级:企业标准构建,生产质量体系和监控,车间执行和维护。通过这三个层级建立自上而下的质量贯彻过程,同时还可以通过自下而上的反馈,不断地进行改进和完善。

1.企业标准构建

根据不同汽车的开发产品市场定位、法律法规等要求,结合生产规划、设备工艺规划,构建相应的产品企业标准、客户需求、白车身AUDIT和车身平台历史遗留问题等,为规划、生产制造建立一个质量方针和目标。形成相关的体系文件的输出,包括:年规划产能和节拍,车身骨架尺寸和外观质量标准级别,冲压件的质量标准等。

2.生产质量体系和评价

技术部门根据规划的车身质量标准,结合生产投产实际,进行有效的工艺质量评估,建立实际和有效的质量控制体系,明确白车身质量达到的标准,完善装配技术条件,形成相关的文件输出。依据APQP文件(过程流程图、FEMA和控制计划),技术部门提供相关文件给车间指导生产执行,如力矩清单、装配作业指导书和检验作业指导书等,在这个基础上,为实现该车间标准所作业,在制造过程中对制造的产品进行评价。质量评价体系主要包括:白车身AUDIT审核,车身尺寸和车身强度测量及重点项目监控。

图2 在生产质量控制上采取的控制环

(1)白车身AUDIT审核:根据周生产计划,每周白车身审核覆盖的所有量产车型,单条生产线单班生产不小于50辆份时当班安排审核抽样,按照每个车间2台/天进行随机抽样(2 台车为同一车型)。车间为单班生产时,当班同时抽样2台车身进行审核评价;车间为两班(或三班)生产时,白班、晚班各抽取1台车身进行审核评价。单条生产线单班生产小于50辆份时,每隔一个生产班次按照2台/天进行抽样审核(2 台车为同一车型)。抽样方式:由质量保证部根据当班生产计划,在CP5随机抽取已检验合格的白车身(白班由AUDIT 审核员进行抽样,晚班生产由过程监察员进行抽样),对于生产的特殊需求车辆(如警车、出口车和展车等)优先抽取审核。抽样车身下线时间不得超过该线生产节拍,否则予以重新抽样。对已经下线的抽样车身,任何人员不得再对车身进行调整与返工,否则予以重新抽样,车身抽样后将抽样车身转运到白车身AUDIT 审核间进行评价。

(2)车身尺寸和车身强度测量:车身功能尺寸精度直接决定了白车身装配质量一致性控制水平,必须制定一定的抽取原则,从生产线随机抽取已经装配完成的车身进行三坐标测量,以保证每个班次生产的车身尺寸的一致性。根据三坐标测量的结果,进行尺寸偏差的分析和改进。目前,白车身3D测量车身尺寸测量制定如下:质量保证部每周根据周生产计划制定下周三坐标测量计划,并和3D测量室确认资源后反馈给各焊装车间,各焊装车间根据3D测量计划及时安排车身及分总成送检。尺寸测量车身必须是在频次范围内随机抽取(改进验证或试验车除外),白车身测量频次原则上为每1/200辆,但当班次单条生产线生产量≥50辆,则必须在本班次抽检一辆车身进行测量,共线车型随机抽取一款车型进行测量(共线车型优先抽取产量较大的车型)。如当班次生产车型产量未达到50辆时,累计两个生产班次必须抽取一辆车身进行测量。原则上周产量达到1000辆的车型每周测量一套四门内板总成,达不到1000辆的按累计1/1000辆频次抽测。

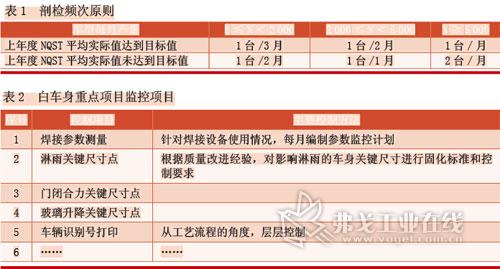

图3 典型的质量控制环

(3)车身焊接强度评价:车身焊接的强度直接决定了汽车的安全及使用可靠性能,必须根据每月的生产产量安排进行车身解剖验证其强度可靠性。同时在生产过程中必须以一定的频次进行非破坏性检验,以防止批量不合格生产。剖检频次原则:剖检频次根据上年度各车型NQST达成水平进行分类,剖检频次如表1所示。

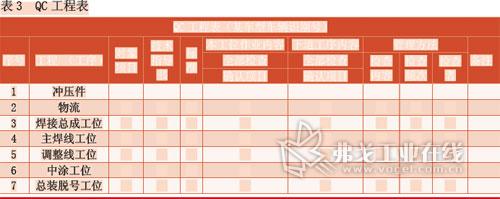

(4)重点项目监控:结合后续生产质量反馈,针对过程的重点项目要结合过程质量控制环,形成系统的控制方法。通过建立QC工程表进行重点监控,防止批量不合格产品产生。白车身重点项目监控必须包含表2所示的控制项目。

以对车辆识别号打印为例:过程采取QC工程表(见表3)进行重点控制。

3.车间执行和维护

车间根据作业指导书和检验标准,建立正常的生产质量体系,保证生产操作和工艺质量。

图4 生产差异控制方式

过程质量环

汽车白车身的生产工艺流程主要是冲压和焊接过程。从钢板原材料进入冲压车间的压力机与模具加工成冲压件入库后送往焊装车间进行车身骨架焊接拼装,直到最终形成完整的白车身,各个环节都应建立质量风险点。

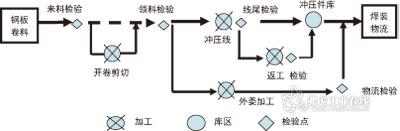

1.冲压件

冲压件生产主要分为冲压车间自制件和委托外部厂商的外委冲压件,所以在生产质量控制上采取的控制环如图2所示。

根据该质量环模式设置的检验点主要包括:钢板进货检验点、冲压线线尾检验点、返工检验点和焊装车间外委件物流检验点。通过这些检验点来控制冲压件的质量,防止不合格品流入焊接车间。

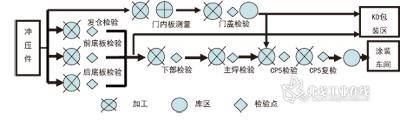

2.焊接

合格的冲压件经过焊接车间的物流送到相应生产工位。根据白车身的结构划分过程检验点,主要包括:发舱、前底板、后底板、下部、门盖、主线和白车身最终检验点CP5。焊装车间的过程检验模式主要是结合焊接车身的工艺流程进行设置,形成流水线式作业模式。典型的质量控制环如图3所示。

变化点控制

汽车生产一般是流水线大批量生产模式,在一条产品线上经常会穿插少量试制差异车型,对差异车型的生产变化点的过程,质量控制就显得十分重要。

1.生产差异控制

在生产差异车型的时候,生产部门需要根据技术部门的技术要求,同时协调好生产组织后才可以进行生产。所以在差异车型的变化点质量控制工作显得尤为重要。根据公司的体系构架和过程质量控制环模式,确定差异车型的生产工艺组织流程,主要方式如图4所示。生产车间接到工艺文件和生产指令后才组织生产。

2.产品变更控制

由于生产配置调整及质量改进等原因,经常需要对冲压件、车身零件种类和焊接过程等进行设计变更,这样就涉及到产品变更过程的生产质量控制。当发生产品变更需求时,必须经过技术部门评估方案,进行至少2次以上的小批量的验证合格后,方可正式批量变更切换。若产品变更涉及到冲压、焊接和总装等工艺间相互关联情况时,必须在最后的关联工序发起变更信息的前提下,合理安排库存量、模具更改周期和生产切换周期等,以保证库存的同步消耗和小批量验证的正常开展等。

结语

汽车白车身的质量控制集合车身强度、装配性能、生产配置和客户评价等诸多内容,所以在大批量流水线生产模式的前提下,必须有一套完备的质量控制体系从制造工艺流程、体系框架等多角度进行控制,才能够保证产品质量稳定。

获取更多评论