提高白车身尺寸控制精度的方法

图1 冲压件焊接的对接形式

在汽车工业中,白车身尺寸精度一般用车身尺寸符合率进行衡量,是体现汽车产品质量的关键指标,必须严格进行控制。本文主要介绍如何在现有产品结构的基础上经济有效地提高白车身的制造精度。

从早期就存在的检具,到后来三坐标测量机的广泛使用,再到目前机器人激光检测设备的开发和运用,随着车身测量技术的不断发展,使得汽车车身制造尺寸的100%检测成为现实。车身尺寸精度水平是体现白车身制造质量的重要衡量标准,如何在现有产品结构的基础上经济有效地提高车身尺寸符合率,更好地满足后序装配的需求,一直是奇瑞公司尺寸控制人员追求的目标。

工艺规划阶段

1.合理的工序规划

钣金件之间的装配关系主要可以分为对接(buck joint)和叠接(lap joint),如图1和图2所示。对接对尺寸要求高,无法吸收钣金制造偏差。叠接则恰好相反,会提供一个误差的消除面,即所谓的滑动平面。

车身设计人员一般会尽量多地采用滑动平面以提高工艺性,如前后地板的搭接等。但是,许多情况下必须采用对接,这时合理的工艺安排就可能避免因不必要的公差积累造成的装配困难和对车身尺寸精确性的影响。

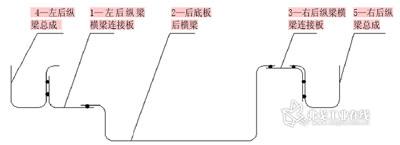

图3为国内某车型的后车架部分,1和4、3和5都为对接形式,无法吸收Y向钣金公差,如果先将1、2和3件焊接成总成,则其在Y向的公差积累就会对左右纵梁的Y向尺寸造成影响,所以最好将先1和4、3和5焊接好,而2和1、2和3为叠接形式,能够吸收Y向公差积累。

对于重要安装点的精度控制也可通过尽量减少误差积累环节的方法来实现。如:仪表横梁安装板、仪表横梁加强板及发动机舱骨架总成,分别用A、B及C来表示,仪表横梁安装点在仪表横梁安装板上。一种工序布置方法为先将A焊接到B上,然后再将分总成AB焊接到C上;另外一种工序布置方法为将A直接焊接到C上。考虑到仪表横梁安装点为重要安装点,一般都采取后一种工序布置方法,这样便可减少一个误差积累的环节。当然在迫不得已的情况下也可采取前一种方法,但这时一定要用仪表横梁安装点作为定位点。

图2 冲压件焊接的叠接形式

2.合理的定位基准的选取

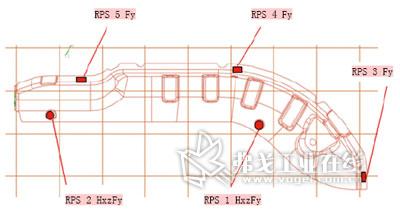

为了避免基准传递误差,焊装夹具定位基准的选取必须严格遵守RPS系统的要求,不能盲目随意选取定位基准,必要时需经过设计质保等各部门评审通过。RPS是德语单词Referenzpunkt-System的缩写,该系统就是规定一些从开发到制造、检测直至批量装车各环节所有涉及到的人员所共同遵循的定位点及其公差要求。该系统一般由公司的同步工程部门组织相关领域的资深技术人员制定,图4是国内某公司的RPS系统图示。

RPS的选取必须遵守以下原则:

(1)基准点的通用性必须体现在所有制造、装配、检验和安装工序中。对于独立的功能范围来说(如侧面板—油箱盖)允许通过将功能尺寸与RPS平面(见图4)建立联系来进行基准转换。

(2)在开始设立基准点的过程中,必须尽可能考虑基准点的通用性,并尽可能保证RPS点无论在总成还是在单件中都能方便地进行测量。

(3)基准点必须定位在零部件的稳定部位上,这些部位即使在后续开发和(或)生产过程中也不会发生变化。

(4)确定基准点系统应该遵循由大总成基准向小总成基准最后到单位基准的确定原则。

(5)为保证车身在行驶操作中能够相对运动的零部件具有稳定性,其基准点只可定在符合3-2-1法则的设计位置处。有些零部件,安装于汽车多个位置,并因此与整车坐标网格具有多重关系,则对这些零部件的RPS点可以标注在工程图上而无须表示整车的坐标关系。

图3 国内某车型的后车架部分结构

3.工装夹具的设计与优化

工装夹具的设计是白车身尺寸符合率提升的基础与保障,前文已经说到定位基准的选取必须遵守RPS系统的要求。另外在夹具设计时还应注意以下几点:

(1)充分考虑焊钳的焊接通道:进行焊接仿真分析,保证关键定位焊点的焊接,尽量避免夹具松开后补焊。

(2)核算气缸末端作用点压力:防止因压力不足造成钣件之间间隙过大,在压紧力臂过长或一个气缸控制多个压紧点时要尤其注意。

(3)加强对关键部位尺寸的控制要求:关键部位的尺寸在夹具设计时要重点对待,其控制点的设定需要有很深的行业工作经验,建议通过小组评审的方式讨论决定,并预留后期改善与调整的空间。

(4)夹具设计时要考虑其结构刚度:夹具的结构刚度不足在长时间使用后可能导致定位基准的偏移,在设计时要特别注意BASE板、定位销座等的强度与稳定性。随着汽车行业的发展,目前汽车焊接夹具已呈现模块化、标准化的趋势,但国内各夹具厂家的发展还不太均衡,在夹具图纸会签的过程中还需特别注意。

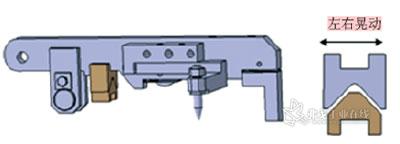

(5)对于翻转后夹紧并起定位作用的机构其限位装置应为U形机构,避免使用V形。因为V形限位机构在压紧端受阻无法到位的情况下会造成定位销定位精度的直线下降(见图5),而U形限位机构在此情况下则可保证定位销的定位精度。

图4 RPS系统

4.先进工艺方法的实施可提高车身尺寸精度

目前有些投资较大的焊装生产线对于重要安装点如后尾灯安装点等已开始采取在线冲孔的方法,上海大众在途安、明锐车身生产线已经引入此技术,称为ISRA技术。这一工艺方法的实施极大地减少了误差积累的环节,提高了重要安装点的尺寸精度。

它的基本原理是将车身在线测量与钣金冲孔、切割技术相结合并作为一个技术整体应用到车身制造中。如:长期以来由于车身尾灯安装孔尺寸不稳定、累计误差等因素影响了尾灯与侧围、尾灯与后保险杠的匹配。采用ISRA技术,就是将后尾灯装配处的型面照相后通过系统处理形成数模,并与已经存储于控制器中的理论数据相对照,找出最佳匹配尺寸,并自动调整机器人冲孔坐标,完成在线冲孔,从而确保冲孔位置准确稳定,保证尾灯、后保险杠的配合精度。

批量生产阶段

在车型的批量生产阶段,白车身的尺寸控制应采取在稳定的基础上逐步提升的策略.首先要实现保稳定、保后序的装配,可通过以下6个方面进行。

图5 定位销定位精度直线下降

1.车身关键尺寸监控

为保证车身质量、提高后序顾客满意度及保证车身尺寸稳定,对影响车身性能、后续装配和关键定位孔等关键测量点(前后风窗尺寸、前后副车架尺寸和主定位孔等)进行监控,并绘制关键测量点波动图,保证及时发现问题,及时解决问题。

2.关键夹具点检

为保证夹具状态稳定合格,生产线员工在开班前对夹具进行点检,工装工每天巡检,并每周对定位销进行测量外,车身尺寸工艺员应按照关键夹具检查清单周期性地对重要夹具状态进行检查,防止因定位基准的松动造成车身尺寸的波动。

3.关键冲压件检查

为保证车身尺寸稳定需要对关键冲压件进行监控,要定期对关键冲压件进行检具检测或进行白光扫描,掌握最新状态(每半年或一年循环一次),并建立关键冲压件质量档案,为后期的质量改进与问题跟踪提供依据。

4.夹具标定,建立夹具状态的数据库

按照车身尺寸关键工位夹具清单周期性对夹具进行标定(建议每半年循环一次),并将历史夹具标定数据整理出来,结合夹具调整记录和夹具标定数据进行分析,为车身数据分析提供依据。

5.工序能力审核(主要针对夹具、冲压件的状态及匹配)

为保证车身尺寸稳定需要夹具与冲压件的状态稳定,除此之外需要冲压件和夹具配合完好、冲压件之间配合完好,因此需要对焊装夹具、冲压件进行工序审核,找出存在的问题。对发现的冲压件问题、夹具问题及工艺问题等要求相关责任人进行整改,提高车身尺寸稳定性和符合率。

6. 夹具改进改造,持续提升工装保障能力

针对控制能力不足导致车身尺寸波动较大的夹具及部分长期使用发生变形或磨损较多的夹具进行改造,持续提升工序的过程保证能力。

结语

车身尺寸的稳定与提升是一项系统工程,在工艺规划阶段我们要从工序布置、基准选择和工装设计等方面进行考虑,在批量生产阶段主要从关键尺寸的监控、关键夹具的点检、关键冲压件的检查及夹具的改造等方面着手进行,在稳定的基础上逐步提升。

获取更多评论