涂装车间喷涂机技术改造

本文针对新车型和生产量提升的实际需求,提出了车身喷涂生产线关键设备自动喷涂机结构改进方案,通过实施,解决了顶喷机跟踪梁倾斜、行程不足,以及侧喷机升降运动不稳定、运动速度不能满足生产线提速要求等一系列技术问题,改进效果良好。

随着销量的上升,江铃涂装车间日产量必须提升15%才能满足市场需求。在返工率和生产时间不变的条件下,为达到这一目标,需将喷漆线的链速度提升15%,侧喷机往复速度和伸缩速度需要同步提升15%,同理,顶喷机的跟踪、升降和摇摆速度都要相应提升15%。

我公司喷漆车间现有的旋杯式静电喷涂顶喷机和侧喷机均采购自英国BINKS公司。顶喷机设有垂直升降、水平跟踪、横梁摆动和转动4个运动自由度,其中垂直升降运动采用链传动、交流异步电动机变频调速,水平跟踪、横梁摆动和转动采用同步带传动、交流异步电动机变频调速;侧喷机设有垂直升降、水平伸缩2个运动自由度,其中垂直升降运动采用链传动、交流异步电动机变频调速,水平跟伸缩涡轮涡杆传动、交流异步电动机变频调速。4台侧喷机负责车身两侧面的喷涂,顶喷机负责引擎盖和车顶的喷涂。目前存在的问题是:顶喷机跟踪梁在工作过程中不稳定且易发生倾斜现象,即当横梁运动到跟踪梁端部时,在横梁和两端换色箱的重力作用下,跟踪梁端部向下倾斜,另外,跟踪梁工作行程不能满足新车型喷涂要求;侧喷机升降运动不稳定,升降运动速度可提升的空间不够,地链速度提升后,不能满足杯距25~30cm、重叠率2/3的喷涂工艺要求。

顶喷机技术改造

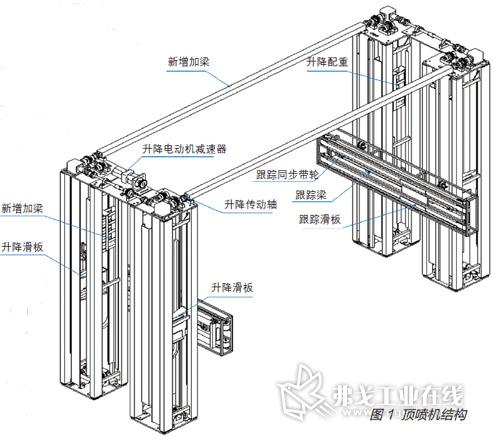

1.升降系统结构改进设计

如图1所示,顶喷机升降系统由1台交流异步电动机减速器、若干链轮链条和传动轴、4个滑板和4个配重块组成,滑板分别与两侧跟踪梁相连,交流异步电动机减速器被安装于一侧柜体顶部,通过1根长传动轴将动力传到对面升降机构,以实现4个滑板的联动。配重块与滑板之间采用链条连接,以平衡横梁、两端换色箱和跟踪梁的重量。

该顶喷机在工作过程中存在升降运动不稳定和跟踪梁倾斜现象,原因有以下两点:升降系统所用驱动电动机无滞动装置,减速器不具备反向自锁功能,当配重块与横梁、两端换色箱和跟踪梁之间出现较大重量偏差时,升降闭环位置控制系统在换向或停止阶段发生不稳定现象;如图1所示,驱动电动机减速器的转矩是通过1根长传动轴传到对面升降机构的,当横梁和两端换色箱运动到跟踪梁一端时,跟踪梁两端受力不均,又因所用动力传动机构不具备力封闭功能,因此发生跟踪梁向下倾斜。

经大量现场试验与分析,我们提出了如下解决措施:调整配重块,尽量缩小配重块与横梁、两端换色箱和跟踪梁之间的重量偏差,同时在满足工艺条件下,增加升降系统换向时间,以降低惯性力;增加1根长传动轴,使动力传动机构具备力封闭功能。

图2 涂装车间喷涂机

2.跟踪系统结构改进设计

顶喷机两侧跟踪系统均由安装于升降滑板上的驱动电动机减速器、水平主梁、水平滑板、同步带传动结构和位置控制系统等部件组成。跟踪系统原始最大工作行程为1500mm,已不能满足新车型(外型尺寸加大)表面喷涂需要。针对此问题,我们对两侧跟踪系统进行了重新设计,水平运动导轨加长500mm,仍采用同步带传动结构。

3.驱动电动机选型

顶喷机具有跟踪、升降、横摆和摆头4种仿形运动。现有顶喷机跟踪、升降、横摆和摆头驱动电动机的变频频率均不足20Hz,远小于设计极限,运动速度提升空间大,因此,无需更换驱动电动机,仅将电动机变频器频率提升15%即可。

侧喷机技术改造

1.改进方案

侧喷机升降系统由交流异步电动机减速器、链轮链条、滑板和配重块组成,滑板与配重块之间通过链条连接,以平衡滑板、水平伸缩梁和涡轮等部件的重量;水平伸缩系统由交流异步电动机、链轮链条、滚动丝杠和水平伸缩梁组成。如上所述,该侧喷机升降系统在上下极限位置换向时,有过冲现象,整体上表现为动作滞后,且水平伸缩梁伸缩运动不稳定。究其原因有以下两点:水平伸缩梁前端涡轮与支撑部件过重,升降和伸缩过程中惯性力较大;交流异步电动机功率为0.1kw,输出转矩过小,滚动丝杠不能承受反向力矩,不足以克服水平惯性力的波动。经过大量现场试验与分析,我们提出了解决措施:更换交流异步电动机,增大功率和输出转矩,同时,在满足喷涂工艺要求的情况下,尽量降低电动机和滚动丝杠之间传动同步带轮的减速比,以进一步增大传动转矩。

另外,侧喷机升降电动机的变频频率已经用到47?Hz,接近原设计的极限,无法满足地链提速后侧喷升降往复运动速度同比率提高的工艺要求。其解决方案为:首先更换减速器,降低减速比,使最大升降运动速度满足喷涂工艺要求;由于减速比降低后,驱动系统输出转矩也随之降低,因此,提升交流异步电动机的功率,以弥补驱动系统输出转矩,同时,提高驱动电动机变频器的功率,以确保两者匹配。

2.驱动电动机选型

将水平伸缩运动驱动电动机的功率从0.1kw提升到0.25kw,增大输出转矩,同时,考虑到喷涂工艺要求,驱动电动机和滚动丝杠之间同步带轮减速比选为0.6。驱动电动机变频器功率由0.37kw提升到0.75kw。

将升降运动驱动电动机功率从1.5kw提升到2kw,并更换减速器,其减速比由41.79降至36.66,使最大升降运动速度满足喷涂工艺要求。现有往复电动机匹配了1.5kW的变频器,容易出现过载保护、欠电流报警,因此,新电动机采用3.7kW的变频器。

喷涂工艺改进

车身共有19个测量点需要测量膜厚和QMS,根据这19个测量点的膜厚和QMS数据,对枪距、流量、静电压和补漆工艺不断进行调整,最终确定了如表所示的最佳喷涂工艺,涂装车间喷涂机如图2所示。

结语

此项目改善后满足喷涂工艺要求,膜厚、QMS值达到要求;设备运行稳定,喷涂运行机构转矩大,惯性小,无过冲、滞后现象,设备运行MTTR、MTBF达到要求。而且在满足现有喷涂速度及工艺要求的情况下,预留了喷涂机构速度进一步提升的空间。

跟帖

查看更多跟帖 已显示全部跟帖