白车身点焊外观缺陷的质量控制

本文从产品设计、过程开发和生产制造三个阶段对白车身点焊外观质量控制进行了深入剖析,探讨如何提升白车身焊点质量,进而提高白车身焊接品质。

点焊具有生产量大、自动化程度高、速度快、能耗低、焊接变形小以及易操作等特点,特别适合汽车车身薄板覆盖零部件的焊接,在汽车生产中有着广泛应用。一个合格的焊点是保证焊接强度的首要条件,白车身焊点外观质量对车身的安全性能和使用性能有很大的影响。

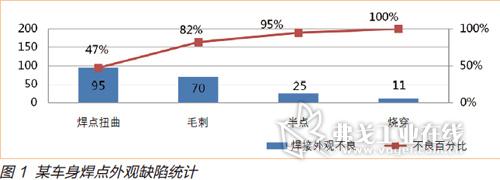

白车身点焊的外观缺陷主要有毛刺/焊渣、焊点扭曲、半点和烧穿等,如表所示。从焊点外观缺陷统计数据(见图1)来看,主要焊点外观缺陷集中体现在焊点扭曲变形、焊接毛刺/焊渣。本文针对这几种焊点外观缺陷,从产品设计、过程开发和生产制造三个阶段分析了工作开展过程中的不足和缺失,系统分析了白车身焊点外观缺陷问题产生的根源,并提出了焊点外观质量提升及保证的措施。

焊点外观缺陷原因分析

1. 产品设计阶段

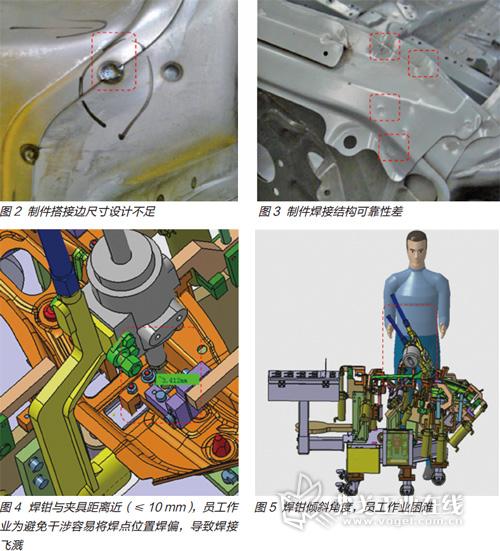

(1)制件搭接边尺寸设计不足 制件焊接搭接边小于12mm,焊接易产生半点,同时会产生毛刺/焊渣(见图2);

(2)制件焊接结构可靠性差 在小范围内,同一总成/分总成制件的焊接面有多个倾斜角度,焊接不易保证电极与制件垂直,焊接操作性差,焊点质量难保证,容易产生焊点扭曲变形(见图3)。

2. 过程开发阶段

(1)夹具结构 夹具设计阶段不能对实际生产情况验证,夹具设计结构不便于员工作业,在实际生产时作业困难,焊接质量难以保证,造成制件焊接变形、焊接飞溅(见图4、图5);

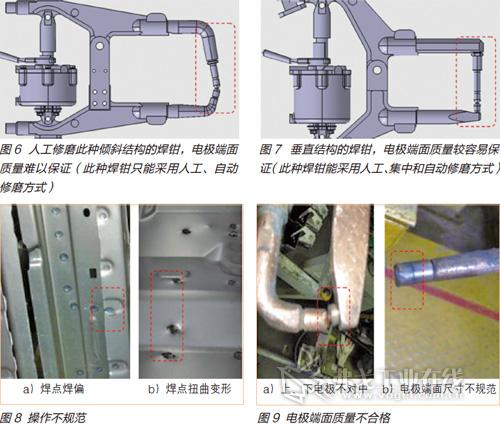

(2)焊钳结构 由于焊钳选型未对电极垂直进行要求,在焊钳选型时出现很多电极倾斜结构的焊钳,在修磨时,此种结构的焊钳电极端面质量难以保证,引起焊接变形和飞溅(见图6、图7);

(3)焊接参数 焊接参数选取不合理且验证不充分,易造成焊接飞溅、烧穿及压痕过深等缺陷。焊接质量的影响因素除焊接电流、电阻及通电时间这些参数之外,还包括电极压力。

3. 生产制造阶段

(1)现场人员操作不规范 焊接作业时焊点焊偏、扭曲变形(见图8);

(2)电极端面质量不合格 焊钳上、下电极不对中,焊钳电极端面尺寸修磨不规范(见图9)。

质量提升及保证措施

针对产品设计、过程开发和生产制造三个阶段的不足和缺失,完善/建立标准、流程和机制,从而有效地推动了白车身焊点外观质量的提升。

1. 产品设计阶段

完善《白车身设计标准》和《SE标准》,对制件的搭接边尺寸和制件焊接结构进行审查,使产品设计结构具有良好的焊接工艺性。

2. 过程设计阶段

(1) 引进数字仿真技术,对夹具设计图样进行模拟验证,保证总成/分总成制件焊接的可靠性。对于人工作业困难的工位,工艺设计时采用机器人焊接或自动焊接,保证车身的焊接质量;

(2) 对于焊钳电极设计结构,完善焊钳选型标准和焊钳库,增加焊钳电极的选用原则,避免设计斜电极结构的焊钳;

(3) 白车身焊接参数的确定、验证采用试片实验,要求采用同材质、同板厚的试片验证焊接参数,最终的焊接参数通过整车破坏试验进行验证,确保每个焊钳的焊接参数合理和有效。

3. 生产制造阶段

(1)制作焊点质量控制管理看板,提高作业人员质量意识;

(2)生产模块建立各工序间品质检查机制,以及各单位间工艺纪律相互审查的机制。

结语

通过对白车身焊点缺陷数据的收集和原因分析,我们发现产品在设计阶段就存在着隐患,此外,也反映出我们在生产制造阶段的过程保证能力较差,没有形成有效的检测、监察机制。根据企业自身的特点,我们展开了一系列提升白车身焊点质量的措施,并取得了很好的成效。

跟帖

查看更多跟帖 已显示全部跟帖