顶盖激光熔焊质量缺陷的解决方案

为满足安全、环保和节能等指标要求,激光焊接技术在白车身制造领域的应用日趋普及。在实际生产中,多种原因会造成焊接过程中存在凸起、凹陷、漏焊、焊穿、跳丝及焊缝不均匀等质量问题。本文通过分析轻型客车顶盖激光熔焊焊接缺陷产生的原因,给出了具体的解决方法。

随着汽车工业的快速发展及人们需求的不断提高,为满足安全、环保及节能等指标要求,实现焊接产品制造的自动化、柔性化与智能化发展,主流汽车企业都在车身制造中应用了激光焊接技术,以保证产品质量和技术先进性。江淮汽车轻型客车采用的激光填丝熔焊技术开创了国内自主品牌激光技术应用的先河。星锐系列车型侧围与顶盖的焊接采用了激光填丝熔化焊,在满足产品高端定位需求的同时也提升了品牌竞争力;同时,采用激光焊接工艺可以克服原有焊接工艺的不足,满足盲窗车型的焊接工艺需求。

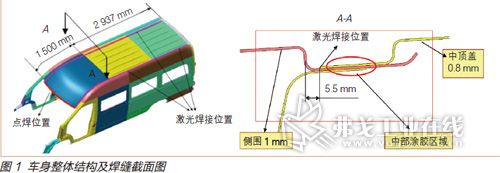

星锐车型整体结构及焊缝截面如图1所示,对顶盖与左、右侧围进行激光焊接,整体焊接长度接近9m。顶盖由前、后两块组成,整条焊缝的结构有差异,因此,需要进行多段焊接。从焊缝横截面截图可以看出,激光焊接位置位于顶盖与侧围的搭接处,而搭接重叠部分的中部有涂胶层。中顶盖与侧围分别为厚度0.8mm和1.0mm的薄板,强度为280MPa,易变形。

激光熔焊存在的质量缺陷

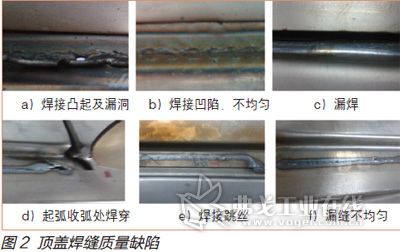

2013年,轻型客车激光焊系统进厂并开始试生产,在生产过程中,发现顶盖焊缝质量存在重大缺陷,出现凸起、凹陷、漏焊、焊穿、跳丝及焊缝不均匀等诸多问题,具体表现如图2所示。

原因分析及问题整改

通过对现场焊接缺陷的总结分类,对顶盖整体焊接方案中涉及的要素,从人、机、料、法及环5个方面进行分析,最后总结得到以下造成焊缝缺陷的因素。

1.定位系统不完善

在白车身Y向及Z向均夹紧的情况下,随机选取6台车,对车身上四段焊缝进行随机间隙检测,发现各段焊缝间隙基本为0.6~1.5mm,全部出现超差现象(规定为≤0.2mm)。因此得出结论:工装全部夹紧状态,顶盖与侧围搭接间隙均出现超差,此为缺陷产生的主要原因之一,具体如表1所示。

定位系统整改措施:首先,取消工装Z向夹持,使得顶盖在Z向处于自然状态,两个夹持之间顶盖与侧围板件之间缝隙消失,可以最大限度地发挥压轮作用;其次,增大压轮压力,在压轮原有力的基础上继续增加压力,对于搭接的不同分段选择不同的压力。

2. 焊丝与激光不对焦

在现场对激光焦点与焊丝的对焦情况进行调研,在视频放大的情况下,发现激光与焊丝中心未对焦。结论:焊丝与激光不对焦为缺陷产生的主要原因之一。调整焊丝与激光对焦点,在视频放大情况下调整激光对焦,使其与焊丝中心点完全重合。

3. 来件油污,影响焊接质量

通过现场跟踪,发现顶盖冲压件油污较大,焊接时油污处存在较大火花及烟尘,焊接后油污处质量存在缺陷。因此得出结论:板件油污对焊接过程及质量影响很大,确定为焊接缺陷产生的主因。

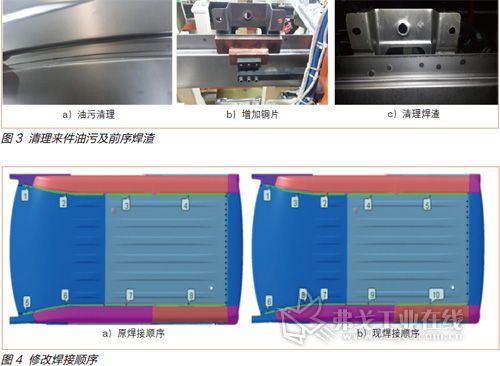

原因确认后立即组织进行来件油污清理及前序焊渣清理(见图3),主要从三个方面进行:顶盖前段与后段清理油污;侧围总成上段焊接处增加铜板,防止焊渣飞溅对板件造成影响;激光焊接前清理焊接飞溅。

4. 焊接方案规划不合理导致焊接变形

在焊接过程中发现,焊缝第二段(曲面过渡处)100%存在焊接不良,且部分区域经前段焊接变形累积后,出现间隙过大,无法施焊的现象。经现场模拟分析,属于前段曲面累积变形所致,需要调整焊接顺序及前序点焊方案来解决此问题。

重新规划焊接顺序,前序点定工位前、后各取消1个焊点,有效地保证在压轮作用下板件存在延伸的空间;将原有的4段焊缝调整为5段,并且调整焊接前后顺序(见图4)。

5. 焊接参数设定不合理

利用现有参数进行连续10组试板焊接,发现起弧、收弧处产生漏洞。通过试板试验,分析确认为焊接参数设定不合理导致。于是采取措施:调整焊接参数(见表2);重新设定开关延时、关光延时参数;选取最佳试板,固化参数。

实施效果

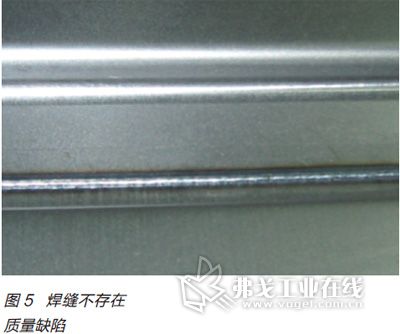

整改措施全部实施之后,连续跟线100台车,通过车身焊缝外观质量检查,确认每台车焊缝质量及均匀性,最后计算车身焊缝均匀性达标比例,焊缝质量缺陷全部消失(见图5),焊缝不均匀率为3%,满足生产要求。

结语

汽车工业发展程度是一个国家发达程度的重要标志之一,激光焊接技术在白车身上的应用是汽车行业发展的必然趋势。激光焊接难度和焊接过程中存在的质量问题是制约其发展的主要因素。本文通过分析轻型客车顶盖激光熔焊焊接缺陷产生的原因,给出了具体的解决方法,为以后更加深入地利用激光焊接技术提供了依据。

跟帖

查看更多跟帖 已显示全部跟帖