让效率与柔性同时兼顾

为了同时提升生产线的柔性和效率,奇瑞公司通过选用先进刀辅具来优化发动机零部件的加工工艺,不仅提高了加工质量,而且增效降本成果显著。

随着汽车零部件制造向着多品种、小批量的方向发展,我公司的发动机制造技术和工艺也发生了很大的变化,高速、高效及柔性是制造工艺当前的主要特点。我公司新建的发动机生产线大多是由通用高速加工中心组成的高速柔性生产线,这些加工中心具有高转速、高进给和快速换刀等特点。这种生产线可以加工变型产品、换代产品以及新产品,真正具备了柔性的意义。

为了满足生产需求及制造装备的变化,我公司不断引进先进的刀辅具产品来开展工艺优化。近10年来,从高速钢刀具到硬质合金刀具,再到超硬刀具,我公司的刀具应用发生了很大的变化。此外,在发动机零部件的加工中,我公司还应用了大量复合刀具,如缸盖座圈导管孔、凸轮轴孔和缸体缸孔、曲轴孔等都是采用高精度、高效率的专一性复合刀具。这些先进刀辅具的应用在一定程度上帮助高速柔性生产线克服了高柔性和低效率之间的矛盾,不仅提高了加工质量,并且增效降本成果显著。

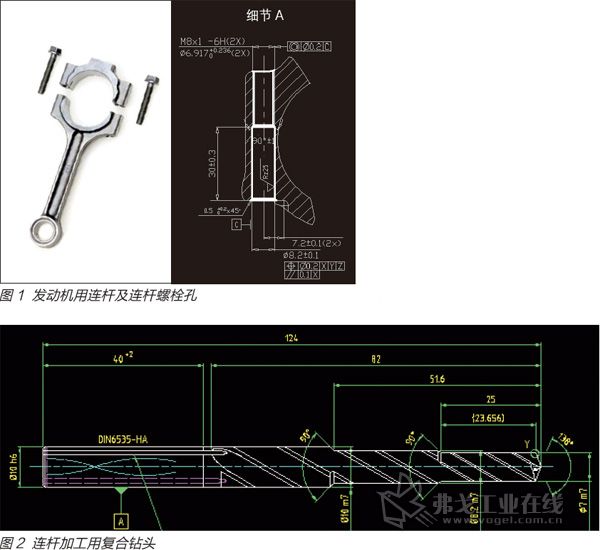

连杆螺栓孔的复合加工

发动机零部件上由于孔的形状、规格、精度要求和加工方法各不相同,孔加工刀具种类很多。对于加工钻孔来说,不同的加工内容(钻、扩、铰、镗和攻螺纹)组合选用对加工质量和效率影响极大。

以连杆螺栓孔(见图1)为例,原螺栓孔的加工工步:钻底孔、倒角、钻沉孔和倒角,需使用3根钻头。为了保证孔的位置度和加工效率,我们使用1把复合阶梯钻(见图2)取代了原来的3根钻头,获得了显著效果:首先,复合钻头可以使加工时间大幅缩短,不足原加工时间的1/3,由原来需使用3根钻头变成1根减少了机床主轴2次换刀的时间,加工效率大幅提高;其次,加工质量明显改善,同一把刀具加工很好地保证了相关工艺尺寸的一致性;第三,加工成本大幅降低,减少辅具投入资金,减少了刃具库存备用数量,同时降低了刀具加工消耗成本。

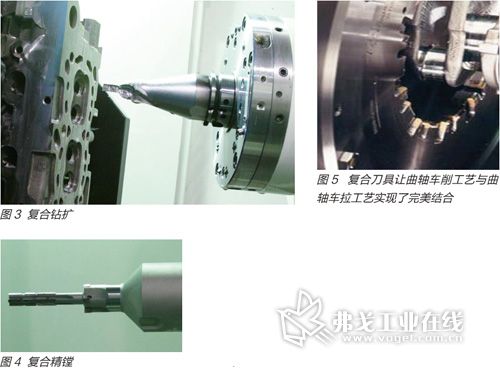

缸盖座圈和导管的复合加工

发动机缸盖上气门座圈底孔和导管底孔的加工有着严格的要求,底孔的同轴度需要保证为0.05mm,位置度为0.1mm。这两项参数若不能满足工艺要求,则会造成气门和导管压装以及精加工余量分配不均匀。为了保证座圈和导管底孔的加工精度,奇瑞公司基本采用将几个加工内容复合成钻扩(见图3)和复合精镗(见图4)等刀具上来完成对不同位置的粗精加工,从而只通过一次进给便可完成全部的加工内容,加工质量满足工艺要求。相对于前期生产,复合刀具的应用将加工效率提高了50%,制造成本下降了30%。

曲轴的复合加工

我公司早期的曲轴生产线采用的是普通机床和专用机床的组合,一条生产线由32台机床组成。粗加工采用普通外铣加工主轴颈和连杆颈,然后数控精车主轴颈和连杆颈,工序质量稳定性差,容易产生较大的加工应力,难以达到合理的加工余量,生产效率和自动化程度相对较低。精加工普遍采用MQ8260等普通曲轴磨床进行粗磨、半精磨、精磨和抛光,通常需靠人工操作,加工质量不稳,尺寸一致性差,导致产品周转线长、场地占用面积大,其生产效率完全是靠多台设备分解工序和余量来提高的。

近几年,我公司新建的曲轴生产线上的主轴颈加工都是采用车-车拉机床,该加工工艺利用铣削加工的特点,将曲轴车削工艺与曲轴车拉工艺完美结合(见图5),将加工主轴径、连杆径和凸缘盘等各个不同位置的刀片复合在同一刀体上,只需要在一台机床设备上一次性装夹即可完成全部加工内容,提高了因重复装夹造成的质量问题,而且切削速度高(可达350m/min),切削和工序循环时间较短,切削力较小、工件温升较低、刀具寿命高和换刀次数少,加工精度更高。该机床柔性强、自动化程度高且换刀时间短,特别适合有沉割槽曲轴的加工,加工后曲轴可直接进行精磨,省去了粗磨工序。

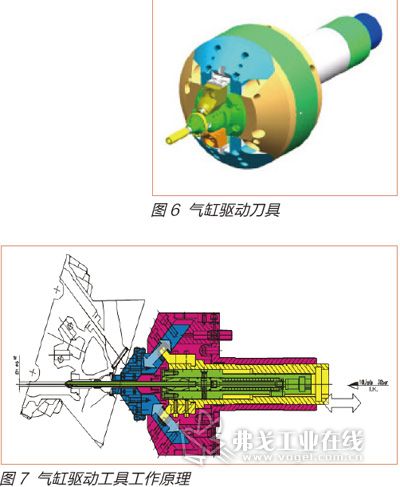

气缸驱动工具在专机上的应用

我公司在加工气缸盖气门阀座和气门导管这一类工件时,通常都是采用锪削这种复合刀具进行加工的,其优点是刀具结构和切削运动控制简单,调整方便且加工效率也高。其不足之处在于,锪削的刀刃倾斜角要与气门座圈工作锥面的半锥角相等,造成刀具刃口磨损较快且寿命偏低。在加工时,由于座圈的材料、刀具刃口的磨损还会导致密封锥面的密封性变差,制约了刀具选择更高的切削参数,加工效率无法得到进一步提升。

随着高速专用加工中心在汽车制造领域的应用,我公司新建的发动机缸盖生产线上采用了一种利用离心力控制的适合加工专机使用的气缸驱动刀具(见图6),在满足加工工艺质量的要求下,通过改变刀具的切削加工方式,将刀具寿命提升了3倍以上,减少了换刀次数,缩短了换刀辅助时间,提高了生产效率。

该气缸驱动工具的工作原理和优点如下:

1. 工作原理及加工步骤

(1)刀具移动靠近座圈,粗加工ISO刀片先锪座圈度面(非密封面),去除余量完成后,此刀片退刀>0.1mm;然后精加工刀片在黄颜色的拉杆驱动下,ISO刀片刀尖点沿着座圈角度方向由里向外车削座圈度面(密封面),此时刀体中间导管铰刀处于收缩状态,不参与导管加工。其工作原理如图7所示。

(2)当座圈度面加工完毕后,刀体中间铰刀在拉杆的驱动下,向前移动开始加工导管,导管加工完成后,铰刀退出工件至起始位置,加工完毕。

2. 加工特点及优势

刀具结构采用双滑块,具有良好的动平衡;自动润滑,维护简单;模块式设计,便于快换;刀头部分与刀体采用齿纹连接,连接牢固可靠;双滑块不同角度可减少备品数量;铰刀可采用多种夹持方式;保证产品精度要求。

螺纹铣削加工技术

传统的螺纹加工方法主要为采用螺纹车刀车削螺纹或采用丝锥、板牙手工攻螺纹及套扣。随着数控加工技术的发展,尤其是三轴联动数控加工系统的出现,使更先进的螺纹加工方式——螺纹的数控铣削得以实现。与传统螺纹加工方式相比,螺纹铣削加工技术在加工精度、加工效率方面具有极大优势,且加工时不受螺纹结构和螺纹旋向的限制,如一把螺纹铣刀可加工多种不同旋向的内、外螺纹。对于不允许有过渡扣或退刀槽结构的螺纹,采用传统的车削方法或丝锥、板牙很难加工,但采用数控铣削却能十分容易实现。此外,螺纹铣刀的耐用度是丝锥的十多倍甚至数十倍,而且在数控铣削螺纹过程中,对螺纹直径尺寸的调整极为方便,这是采用丝锥、板牙难以做到的。图8所示为螺纹铣刀种类。

结语

在发动机关键零部件加工中,不仅要保证相关尺寸的精度,同时还要保证相关尺寸要求之间的位置、轮廓等精度要求。所以,从最初的生产线立项开始,设备和刀具选型就要贯穿于发动机的整个项目过程中。显而易见的是,先进刀辅具技术的应用有效提高了零件的加工质量,帮助生产企业实现了提升效率、降低成本的目标。此外,合理选用先进、高效的复合加工刀具,还能帮助生产企业有效减少设备投资,意义深远而重大。

跟帖

查看更多跟帖 已显示全部跟帖