车身在线检测技术浅析

在车身检测过程中,在线检测技术可以实现在线体上对设定的点进行100%测量,并实时反馈车身当前状态,及时发现缺陷产品。随着整车厂对检测技术的重视程度越来越高,在线检测技术已逐步普及。

在线检测系统

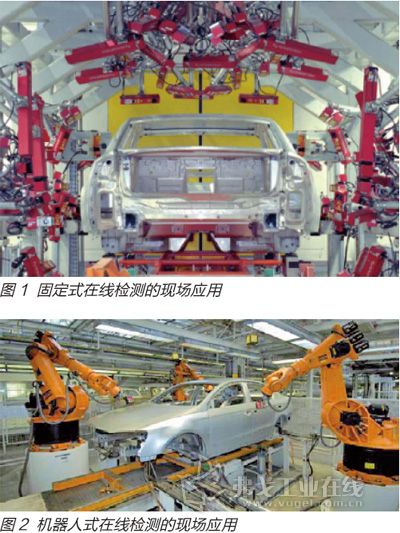

在线检测系统是一种非接触性测量系统,可以对生产线上的车身进行100%的在线检测。在线检测系统分为固定式在线检测(见图1)和机器人式在线检测(见图2)两大类。

1. 固定式在线检测

固定式在线检测系统精度高,不受外界因素影响,在1~2s内可以完成全部测量任务,且有报警功能,可以实时监测测量数据。同样成本下(相对于机器人式在线测量而言)可完成20~30个点的测量,且一般只针对一个车型。固定式在线检测的组成及成本如表1所示。

2. 机器人式在线检测

机器人式在线检测系统测量一个点需要3s(包括机器人运动轨迹),对于设定的孔可以实现100%在线检测,具有实时报警及检测尺寸波动功能,可对共线多车型进行测量。机器人式在线检测的组成及成本如表2所示。

机器人式在线检测具有较大的柔性,可以通过编程使用在共线的其他车型上,此外,还可与固定式在线检测配合使用。目前比较流行的激光在线测量系统有效测距80~120mm,测量范围30~200mm,检测精度≤±0.05mm,成功率为95%以上。

在线检测数据的使用功能

在线检测技术可以实现数据采集、过程监控、数据分析与专业报表,对尺寸偏差进行实时监控和实时报警。其测量数据的主要使用功能如下:

1.测量

采用100%测量数据形成的质量报表(Cp/Cpk统计、合格率统计等)更真实、全面和可信;在线激光测量代替三坐标机的某些测量需求,解决了三坐标测量能力不足的问题,降低了三坐标或其他检测设备的投入。

2. 诊断

监测车身质量,超差尺寸提醒或报警。

(1)产品报警 防止有严重缺陷的白车身流到后续工位,减少后期返工造成的损失;

(2)过程报警 及时监控生产过程中的变化,防止白车身逐渐变化而形成批量缺陷,减少因批量缺陷而导致停线引起的经济损失。

3. 分析

分析判断制造过程问题,减小尺寸波动。通过在线系统的自动分析数据,可随时查看某测点的状态,节约查看数据的时间成本;利用100%数据为解决尺寸和质量问题提供依据,提高解决问题的效率。

4. 管理

测量系统附带的数据分析软件能够有效地处理各类测量数据(包括三坐标测量数据和其他设备数据),从而提高数据的利用效率(从仅利用Excel表格转向利用专业软件)。

在线检测在整车厂的应用

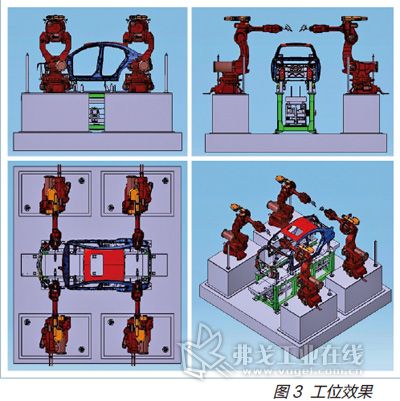

随着汽车工业的飞速发展,中国汽车要实现质的飞跃令检测技术在整车厂的地位逐步提升,检测工艺水平得到了很大的提高。图3所示为整车厂实施在线检测的工位效果图。通常情况下,在线检测工位占地面积为6m×8m,需挖1m的地坑垫混凝土、细沙砾层及加固层。

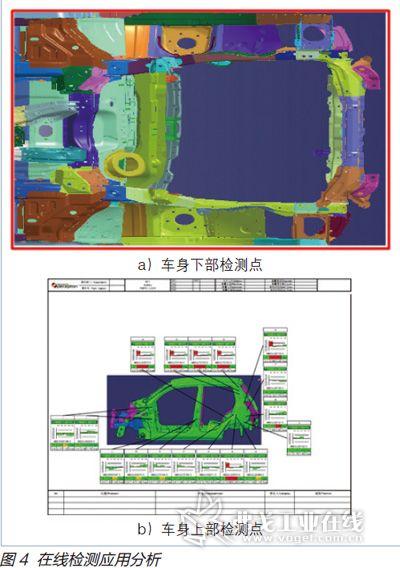

1. 应用分析

(1)如图4a所示,对于车身下部,机器人不易达到的且具有特殊特性的检测点采用固定式在线检测,车型共线时考虑车型公共的检测点;

(2)对于车身上部重要的检测点(见图4b)采用机器人式在线检测,对于不同的车身具有更大的柔性;

(3)对每个点设定公差,对于超差的点在调试阶段设定超差报警功能,针对分析系统提供的数据进行快速分析,能够快速查找出问题的真因,更改后进行再次验证;

(4)量产后对关键点设定超差立刻报警停线功能,对于分析点可以进行提醒并进行批量数据收集。

2. 应用实例

某韩系汽车厂使用在线检测技术:对白车身上60多个基准点进行测量,由机器人对比车身基准孔和基准面的检测值与理论设定值,若发现精度误差,系统会立即报警,并将检测数据传送到质量管理部的三坐标检测室,从根本上堵截精度不合格的白车身流入下一道工序。

某欧系汽车厂对地板总成及白车身进行在线激光检测:

(1)现场随时查看数据,如发现数据超差则联系尺寸工程师和质保工程师,评估超差带来的影响;如不影响后续工序,则放行;如评估影响后续工位,则采取临时措施返修该车辆,并分析原因,以最终解决超差问题。

(2)收取大量数据(如5000台车),查看关键点变化趋势,监控车身尺寸稳定性;

(3)验证调整效果(工装调整、零件整改和工艺更改等),因为在线测量数据收集快,调整后就能看到效果;

(4)整体监控车身工艺能力,通过100%的数据计算Cp/Cpk,为提高工艺能力提供依据。

结语

在车身检测过程中,在线检测技术可以实现在线体上对设定的点进行100%测量,并实时反馈车身当前状态,及时发现缺陷产品,例如:采用4台机器人在75s节拍内可以100%测量100个点,并即时反馈状态。相比常用的Faro测量臂和三坐标测量机而言,在线检测技术不仅精度好,而且操作更加便捷和高效。

跟帖

查看更多跟帖 已显示全部跟帖