浅谈电动汽车的总装工艺设计

在装配工艺上,电动汽车既有其自身的特殊性,又与传统燃油汽车存在相似之处。为实现两种车型的混线生产,在电动车的产品数据设计初期就需要工艺设计开发同步介入。本文结合实例介绍了纯电动汽车与传统汽车混线生产时的装配工艺设计和装配后的整车测试。

随着环境污染、能源短缺和资源枯竭等问题日益受到关注,为了经济的可持续发展,保护居住环境和缓解能源供给,节能环保的电动汽车逐渐得到推广和应用。当前很多汽车制造企业正致力于开发低能高效、环保清洁的电动汽车,如何让电动汽车与传统燃油汽车实现混线生产,以达到降低生产线投资、提高产能利用率及缩短电动车推向市场的开发周期,是汽车制造企业当前所急需解决的课题。本文主要介绍了纯电动汽车与传统汽车混线生产时的装配工艺设计和装配后的整车测试。

电动汽车项目简介

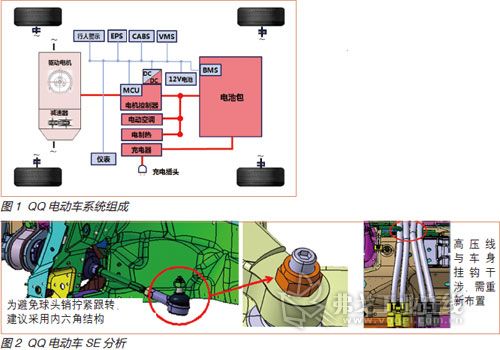

奇瑞新开发的QQ电动车是在QQ汽油车的基础上设计开发的一款高压高速电动汽车,采用锂离子电池作为动力源,主要面向中低端电动车市场。整车经电动机控制器把动力电池的直流电转换为交流电提供给驱动电动机,再由驱动电动机带动减速器、传动轴及车轮来驱动整车运行。其中,整车的高压附件有电动空调、采暖器等,由动力电池提供电能;低压附件有BMS(电池管理系统)、VMS(整车控制器)、CRBS(再生制动系统)、MCU(电动机控制器)和EPS(电动助力转向)等,由12V蓄电池来提供电能;12V蓄电池由动力电池经DCDC(高低压转换器)给其充电。在制动情况下,驱动电动机作为发电机使用,将动能转化为电能存贮在动力电池中,实现车辆的制动能量回收。图1所示为QQ电动车系统的组成。

装配工艺设计

相对于汽油车,QQ电动车的主要差异零部件有:充电口总成、车载充电器、驱动电动机、减速器、电池组总成、电动转向机总成和电动空调总成等。在进行与传统燃油汽车混线生产的工艺设计时,需要将这些零部件安排到适合的工位进行装配,以达到混线生产的目的。

1.工序编排及模拟验证

根据传统燃油汽车装配工艺流程,结合电动车的差异零部件产品数据,原则上是在不更改传统燃油汽车装配顺序的前提下,将各差异零部件编排到对应的汽油车的装配工位,如:电动转向机总成可安排到液压转向机总成的装配工位,驱动电动机与减速器总成的合装可安排到发动机与变速器总成合装的工位。但是,对于传统燃油汽车没有的车载充电器总成、电池组总成等功能性零部件,需结合这些零部件的自身特性和装配的先后逻辑关系,确定安排到合适的装配工位中。

同时,为确保差异件具备良好的装配工艺性,还需结合其装配工序实施同步工程(Simultaneous Engineering,简称“SE”)分析和装配模拟验证,包括:装配基准、装配空间、可操作性、可视性、可拆卸性及维修性、防水/防噪/防尘等综合分析和模拟验证,以消除产品设计过程中考虑欠佳之处,同时还可以验证装配工序编排是否合理。图2所示为QQ电动车SE分析案例。

2.工艺平面设计

通常电动车除差异件以外的其他零部件,在实施与传统燃油汽车混线生产时,其装配流程同传统燃油汽车是一致的,因此电动车的工艺平面布置基本上能沿用混线生产的传统燃油汽车工艺平面布置。工艺平面布置按生产工艺流程分块主要包括:油漆车身存储、一次内饰、底盘分装及合装、二次内饰、CP7及地沟检查、四轮参数调整、转鼓测试及淋雨检查等。

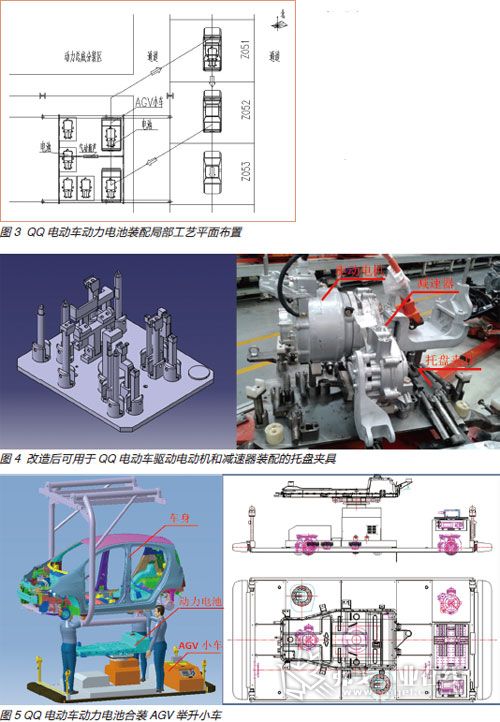

但是,相对差异较大的零部件,需慎重考虑其合理的装配工位和工艺设计,如:动力电池总成、驱动电动机与减速器总成等。以动力电池为例,由于其总成重量达230kg,外廓尺寸为1975mm×1118mm×310mm,且需安装在车身底板下面,因此只能将其布置在底盘工段的高工位实施装配,同时需考虑采用单筒式AGV举升小车对动力电池予以举升。另外,为考虑动力电池在生产线旁的存储、搬运及电动汽车无排气管总成等综合因素,可将动力电池布置在燃油汽车排气管装配工位附近予以存储、搬运及装配。图3所示为QQ电动车动力电池装配局部工艺平面布置。

3. 工装设备的开发设计

在完成了电动车差异件装配工序编排、模拟验证、装配工位设置及工艺平面设计之后,所需开展的工作就是对工装设备的设计与开发。通常会考虑在生产传统燃油汽车工装设备的基础上,对相关工位的工装设备实施局部改造,以达到混线生产的目的。例如,只需对传统燃油汽车的动力总成分装线托盘夹具支撑销进行改造,就能够满足电动车驱动电动机和减速器的分装。图4所示为QQ电动车驱动电动机和减速器托盘夹具改造有三维图像及实物。

当然,对于无法共用或通过改造现有生产传统燃油汽车的工装设备,可实现电动车零部件的共线装配时,需考虑增添其专用工装设备。例如,通过增加专用的起吊工装、气动葫芦和AGV举升小车等,来实现动力电池的抓取、搬运、举升和装配等。图5所示为QQ电动车动力电池合装AGV举升小车三维和二维图像。

4.电动汽车的检测

在确保所有零部件装配完成后,需对整车进行相关检查和测试。通常电动车的四轮参数调整、侧滑试验、制动试验、转鼓试验、动态路试、淋雨试验及最终检查等内容与传统燃油汽车基本相同。但由于动力电池、车载充电器、驱动电动机、电动机控制器和高压电缆等零部件在工作时均为高压或大电流工况,因此在整车所有零部件装配完毕后,需要对此类零部件进行绝缘检测,以保证整车能安全使用。通常,整车的绝缘检测工位安排在整车装配完毕前的下线工位,所采用的设备为高压绝缘电阻表。

结语

在现有生产线上实现电动汽车与传统燃油汽车混线生产时,由于电动汽车与传统燃油汽车在工作原理、产品结构、零部件种类以及生产工艺流程等方面存在差异,要求工艺策划人员在电动车设计时就要全面介入到新车型产品设计开发中,实施工艺设计与产品设计同步进行,以便达到混线生产时的高度柔性。反之,做好电动车的工艺设计开发,会使电动汽车与传统燃油汽车混线的优势更为明显,主要体现在以下几方面:能有效利用传统燃油汽车已有的生产线,降低相关工装设备改造或新增的硬件投资,提升混线生产工艺布置的合理性,提高混线生产时的生产效率和产品质量控制,缩短电动车的产品开发周期以及推向市场的时间,为电动车从产品设计向市场导入提供有力保障。

不同的汽车制造企业对电动车的产品结构布置不尽相同,电动车装配工艺的设计仍处于摸索阶段,但电动车与传统燃油汽车混线生产的模式已成为未来发展的必然趋势。只要我们能够有效地对电动车和混线生产的传统燃油汽车进行全面分析、合理设计,就可以实现工艺设计开发成本的降低,保证产品质量,提高电动车产品在市场上的竞争力。

跟帖

查看更多跟帖 已显示全部跟帖