缸体曲轴孔加工工艺分析

缸体曲轴孔是发动机零部件加工的关键内容之一,对发动机的性能、精度和寿命有着直接影响。本文从技术要求、工艺模式、加工能力以及产能和投资四个方面入手对长城汽车现有生产线使用的三种曲轴孔加工方式进行了分析。

曲轴孔作为发动机缸体上的一个关键部位,对发动机整体性能有着较大的影响。它的作用主要是支撑曲轴,传递从曲轴柄传来的转矩并通过凸缘输出,吸收气缸活塞运动过程中的轴向力和侧向力。为了尽可能减小曲轴运转时的摩擦力并保证曲轴在发动机运转过程中的平稳性,人们在发动机设计之初就对曲轴孔的精度指标提出了较高的要求,这令生产线的前期工艺策划和过程加工质量的稳定性、一致性保证增加了难度。

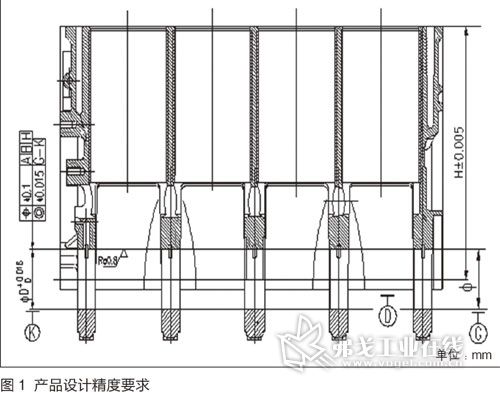

众所周知,缸体曲轴孔属于细长同轴孔系,是一种常见的结构形式。所谓“同轴孔系”就是在箱体工件的同一轴线上有一组相同孔径或不同孔径的孔,同轴孔系除孔本身的尺寸精度和表面粗糙度要求外,最主要的技术要求还有各孔之间的同轴度误差。产品设计精度要求如图1所示。

曲轴孔的技术要求

鉴于曲轴孔的重要性,在生产线前期策划阶段,需对产品技术要求的各项指标参数进行详细的分析,尤其是其对发动机的影响,是工艺策划实施的前提。以我公司的某款产品为例,其技术指标要求如下:

1.要求曲轴承孔中心到缸体顶面的距离控制在±0.005mm范围内,这样可以获得固定的压缩比,否则容易引起发动机的爆震等不良现象。曲轴承中心到缸体顶面的距离越小,压缩比就越大,在燃烧后期就越容易引起尚未燃烧的混合气体突然产生自燃,使得气缸内的压力急剧上升,产生金属的敲击声,即为爆震。

2.要求曲轴2#、3#和4#档的孔相对于1#~5#孔中线连线的同轴度控制在0.015mm范围内。若同轴度控制在较低的公差内,可有效降低发动机的振动并减少摩擦损耗;否则将增加摩擦损失,导致轴瓦烧损。如果轴瓦和轴孔的同心度偏差过大而造成局部接触,两者间隙过小或调整不当而不能充分润滑和冷却,供油压力偏低,供油量不足,轴承负荷过大,会产生过热而产生的轴瓦磨损。

3.要求曲轴轴承孔的直径为  mm,加工误差越小,精度越高,稳定性越高,可以有效减少轴瓦的数量分级。目前我公司将其分为4个等级,每4mm为1档。

mm,加工误差越小,精度越高,稳定性越高,可以有效减少轴瓦的数量分级。目前我公司将其分为4个等级,每4mm为1档。

4.曲轴承孔的表面粗糙度要求为Ra0.8mm——良好稳定的表面粗糙度可有效地阻扰轴瓦的旋转,同时也能够有效实现轴瓦的放热性,降低轴瓦的溶解烧蚀。在发动机高速运转中,曲轴轴颈和轴瓦之间的滑动速度很高,即使是流体润滑也会产生大量的摩擦热,使轴瓦的表面温度增高,甚至达到150℃,因此表面粗糙度越好,接触面积越大,散热能力越低。

加工工艺方案

根据上述技术指标要求和失效模式分析,为了保证产品的加工质量,目前我公司常规四缸发动机缸体曲轴孔的加工工艺方案为:粗铣曲轴半圆孔(球铣)—安装主轴承盖—半精镗曲轴孔—精镗曲轴孔—铰珩曲轴孔。根据自身产品的差异和产能以及技术要求的不同,各企业对曲轴孔的精镗工艺存在较大的差异。

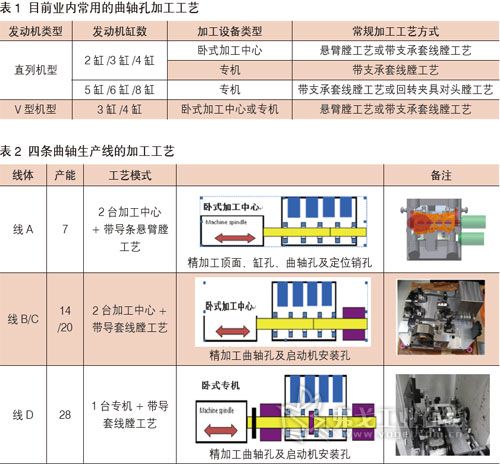

目前行业常用的曲轴孔加工工艺方式如表1所示。本文结合我公司实际生产状况,以直列四缸发动机为主,对现有的几种曲轴孔加工方式进行分析。

工艺模式分析

在实际生产中,业内一般都采用“一面两销”的定位方式来装夹工件。夹具设计方便且刚性好,同时有利于保证曲轴孔相对基准的位置精度。以我公司某款机型为例,因不同阶段市场需求的变化,先后共建设了4条不同产能的曲轴生产线,在曲轴孔的精加工工艺上采用了两种加工工艺、三种不同的实现方式,具体如表2所示。

卧式加工中心和卧式专机设备各有优点。从加工误差调整的角度来看,两者在加工中产生的形状、位置和尺寸误差都存在差异。卧式专机为专用设备,位置尺寸调整费时费力,非常困难,尤其是在新产品初期调试阶段或后期设备出现异常碰撞后的精度修复期间;而卧式加工中心采用CNC数控控制,整体机床调整比较方便、简单。故一般出现加工偏差,卧式加工中心具有调整时间短、影响生产小等优势。通常情况下,专机调整好后很少会出现尺寸误差的现象, 而卧式加工中心则比较容易出现此类误差。另外,卧式加工中心具有较高的柔性,在现有设备的基础上通过重新设计夹具便可实现新产品的导入, 以低成本的投资来适应新产品快速上马的目的;而专机是针对某种产品进行的特殊设计,实现新产品改造相对比较困难。

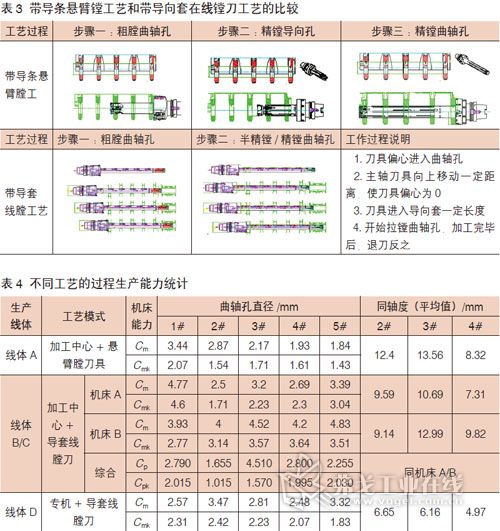

带导条悬臂镗工艺和带导向套在线镗刀工艺两者有何区别?我们首先对表3所示的加工工艺流程进行分析和比较。

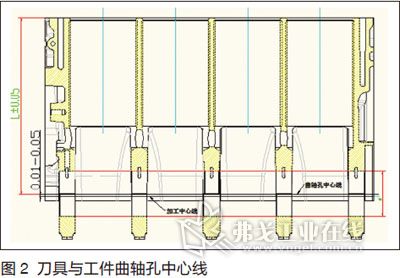

带导条悬臂镗刀具主要是利用支撑导条来附着孔壁支撑,吸收切削产生的阻力和振动,来减少刀杆所承受的力矩和切削阻力,防止及消除刀杆的挠曲和颤动的发生,并且避免了在切削过程中因不同的切削深度而影响孔的一致性。另外,支撑导条在切削过程中还起到滚压作用, 使工件表面更光滑,但是其加工质量的好坏,在某种程度上不仅取决于刀具自身的精度和刚性,还取决于支撑孔壁短镗刀的精加工质量,如表面粗糙度、形状精度。而带支承导套线膛工艺主要是利用主轴和远端的导套作为加工时刀具的支撑,来提高刀具的刚性,降低加工过程中振动和刀杆的颤动,其加工精度的保证取决于导套和刀具的配合间隙以及与主轴的同轴度和刀具自身尺寸精度调整的一致性,而对孔壁的表面粗糙度和形状精度要求相对较低。图2所示为刀具与工件曲轴孔中心线。

另外,加工曲轴孔的特殊性因其工件材料的不同而不同。目前大部分缸体基体为铝合金材质,而轴承盖材料为铸铁或粉末冶金,两种材料的组织和切削性能存在较大差异。在加工过程中,由于铸铁的硬度高,切削时的阻力大于铝合金,在切削过程中,铸铁面材料被切削掉1/3,铸铝面被切削掉2/3。故在保障曲轴孔与缸盖结合面之间的距离,在精镗曲轴孔时,一般在加工程序编制时将在Y轴方向的距离比原曲轴孔中心孔位置向下偏移0.01~0.05mm,以应对此尺寸的变化。同时采用卧式可涨舒的导向条铰珩刀,在孔的全长范围内使珩磨头完全接触,可以使曲轴孔的直线度得到显著改善,也间接增加了两者之间的距离。

加工能力分析

为了验证不同加工设备配合不同的加工方式对产品加工质量的影响, 我们对现有线体不同工艺的过程生产能力进行了长期的数据收集和统计分析,具体如表4所示。

通过对不同工艺的过程生产能力统计数据的大致分析、归纳,可得出如下结论:

1. 综合对各种加工模式的生产机床能力统计,可以发现,若Cm≥1.67、Cmk≥1.5,说明现有机床有很高的生产能力和过程质量的保证。同轴度都控制在14mm以内,甚至专机可以达到0.007mm以内,能满足技术规范要求 。

2.“加工中心+带导条悬臂镗”工艺中,距主轴端越近,孔径的过程保障能力越高,反之则较低。同时,曲轴孔的同轴度保障能力相对其他两种方式较差,这是由于此种工艺加工时采用刀具从缸体一端镗进,当镗杆进给时,镗杆的悬伸长度将随镗孔深度的增加而不断伸长,由于切削力的影响,镗杆的径向变形将随悬伸长度的增加而增加,而且,镗杆自身重量产生的挠度也将随着悬伸长度的增加而增加,从而使同轴孔系产生同轴度误差。

3. “加工中心+带支承套线镗”工艺中,孔径的过程保障能力两端较高,而中间较低;曲轴孔的同轴度保证能力在三种方式中居中。此种工艺采用利用主轴偏心或夹具起升的方式,让刀具穿过曲轴孔,进入远端的支撑导套内,镗杆的支撑长度几乎保持不变,刚性好且加工精度相对较高。但是在设备初期调整时,必须保证支承套轴线与主轴回转轴线的重合,另外受机床旋转托盘的长时间频繁旋转影响,精度可能有所损失。

4. 专机+带支承套线膛工艺中,在孔径的过程能力和曲轴孔同轴度两方面都保障的比较好。镗杆支承长度几乎保持不变,刚性好,同时支承套轴线与主轴回转轴线重合精度保持性好,再加上机床在整个过程中的单一运动特性,保证了其加工精度的高生产能力。

5. 同序多台设备的自身能力都比较高,但是从整体数据分析中可知,单台设备的Cm和Cmk大于工序的Cp和Cpk,且两者的差距相差加大。说明相对于单工序单台设备而言,同工序采用多台设备进行并联加工,最终产品的加工一致性较差,这主要是由于同序两台设备在加工过程中存在夹具夹紧力导致工件出现变形,且刀具本身调整精度的一致性、机床自身的定位精度以及加工尺寸中心调整的一致性等多方面的差异,使其整体累计误差较大所致。

综合上述分析,从加工能力综合保障方面而言,“专机+带支承套线膛工艺”>“加工中心+带支承套线膛工艺”>“加工中心+带导条悬臂镗工艺”。

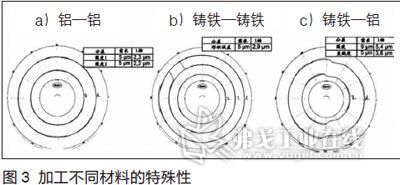

另外,在加工不同材料的结合体时,即使采用同种工艺方式,所达到的圆度也有所差异。图3显示了加工不同材料的特殊性,特有的圆度形成的结果,切削软材料更剧烈些,导致了在软材料区域和双材料过渡区域的直径变大,圆度的形状可以比喻成蘑菇状。

产能及投资分析

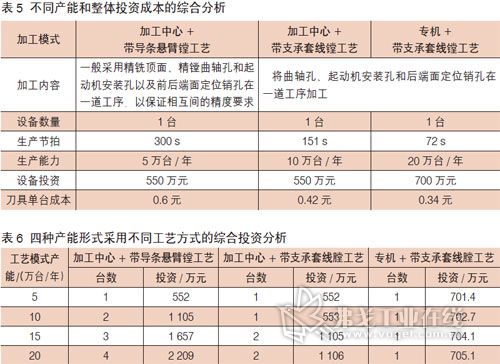

通过上述工艺模式和工艺加工能力的分析可知,虽然三种工艺都可以满足产品的技术规范,然而同工序采用多台设备的方式对产品的一致性保证有着很大的影响。那么,采用何种方式比较合理呢?结合不同的生产产能和整体的投资进行综合分析,结果如表5所示。

假设我们按照5万/年、10万台/年、15万台/年和20万台/年这四种产能形式进行规划,采用不同方式的综合投资分析,具体如表6所示。

综上所述,随着产能的不断增大,不同方案的综合投资差愈加明显。对于单一品种而言,若策划产能较小时,采用“卧式加工+带导条悬臂镗工艺”比较合适;规划产能较大时,采用“专机+带支承套线膛工艺”比较合理;策划产能适中,可以考虑采用“加工中心+带支承套线膛工艺”;对于多品种而言,应该根据产品的材质、结构、产品指标精度要求以及相互之间的产能关系选择合适的加工方式。例如我公司某款产品,缸体结构是龙门式结构,除了要求上述曲轴孔的精度外,还增加了曲轴孔和平衡轴孔之间的平行度要求,为了保证产品的精度要求,我们最终选择了采用“专机+带支承套线膛工艺”,产能为10万台/双班。

结语

曲轴孔的加工是缸体生产线工艺策划的关键,在保证产品技术要求的前提下,选择一种适合自身的生产模式,应综合考虑各方面的因素,如表7所示。

在生产线规划、生产工艺的制订过程中,应结合产品的结构特点、市场的产能预测需求和自身的综合能力,选择合理的设备和加工工艺方式。各个企业自身的实际情况不同,在满足现在生产需求和未来生产变化的情况下,应该结合多方因素综合考虑,合理策划,采取合适的加工工艺,使其尽可能发挥最大价值,以降低生产成本,提升产品的竞争力。

跟帖

查看更多跟帖 已显示全部跟帖