车身电弧螺柱焊焊接质量分析

电弧螺柱焊是当今工程中普遍应用的一种螺柱焊焊接方法。按照焊接过程使用电源的不同进行分类,可以分为普通电弧螺柱焊和电容储能电弧螺柱焊两种。其中普通电弧螺柱焊在焊接过程中的一个重要特征是焊接引弧采用拉弧方式,故可以称其为拉弧式电弧螺柱焊。拉弧式电弧螺柱焊按照焊接方式又可以分为磁环保护焊接、气体保护焊接和短周期焊接三大类。我公司目前使用的焊接方式是拉弧式电弧螺柱焊中的短周期焊接方式。

拉弧式电弧螺柱焊的基本原理为在焊接过程中,提起螺柱的同时在螺柱和工件间通以电流,在螺柱和工件之间利用强大的电流作用产生焊接电弧,使螺柱下端面和工件表面形成熔化层,然后用外力送下螺柱,螺柱和工件快速挤压形成焊接接头。焊接过程主要包括提起引弧、电弧燃烧及螺柱送进熔池形成接头等步骤。与电容储能电弧螺柱焊相比,拉弧式电弧螺柱焊的焊接时间更长,更适合于焊接直径较大、强度要求较高的螺柱。拉弧式电弧螺柱焊方法最早应用于造船领域,随着工业技术的不断发展,此项技术已经广泛应用于建筑、钢结构、汽车制造、桥梁、锅炉和变压器等行业。

质量影响因素

我公司目前生产的一款GLEN06车型的白车身中,频繁出现螺柱焊接后未熔合、过烧、单边熔接、熔深不够及焊缝不均匀等螺柱焊接质量问题,对车身所有螺柱进行随机抽查,经过统计单台白车身焊接螺柱合格率仅达到50%,严重影响到下一步工序装配。常见的不合格螺柱焊接如图1所示。

经过对电弧螺柱焊质量影响因素进行综合分析并试验后得出,拉弧式电弧螺柱焊焊接质量的因素主要包括材料因素、焊接工艺规范参数和焊接过程不确定因素三方面的内容。

1.材料因素

焊接材料主要包括螺柱和焊接工件,其材质和力学性能应符合标准要求。其中,螺柱的焊接顶端形状、工件外形及工件表面状态是影响螺柱焊接头质量的重要因素。

(1)螺柱的焊接顶端形状及引弧结

拉弧式电弧螺柱焊焊接时间较长、熔化金属多,故主要应用于较大直径的螺柱焊接(5~25 mm)。螺柱直径越大,接头处的连接面积就越大,接头的强度就越高。螺柱端部形状可以是圆形、方形、矩形或是不规则形状,其中圆形居多,并且圆形端面的螺柱焊接性能最好。矩形紧固件焊接时特别需要注意的是焊接电弧的引燃及电弧的扩展,通常情况下,为了获得满意的接头质量,矩形件焊接端部宽度与厚度的比例不超过5:1。

螺柱的焊接顶端有多钟形式,可以分为平顶端面式、锥形端面式,如图2所示,锥度一般为130°~150°。显而易见,锥形和弧形端面的螺柱引弧更加容易,而且引弧不易偏心,电弧沿螺柱中心向四周扩展。

(2)焊接工件外形及工件表面状态

焊接工件首先需要满足的是在厚度上与螺柱直径相匹配,一般情况下螺柱直径与工件厚度的比例不大于3:1。焊接工件的外部形状对焊接质量也具有较大的影响,在非对称或是不规则工件上进行电弧螺柱焊,如果不采取相应的防护措施,极有可能发生电弧偏移螺柱中心的情况,即“磁偏吹”现象。磁偏吹表现为螺柱与工件间的电弧不稳定,导致螺柱与工件接合处金属熔化不规则,接合面积小于螺柱面积,这样的接头必然会存在一定的缺陷,从而影响焊接质量。

工件的表面状态包括水分、油漆、氧化皮、涂层、油污和铁锈等。其中,水分对焊接质量影响较大,容易发生飞溅及产生大量的蜂窝状气孔。油漆厚度的增加,同样会导致接头处产生大量的气孔。有资料显示,在穿透焊中,当漆膜厚度大于200 μm时,焊接合格率会大大下降。工件表面的氧化皮和铁锈要适当除去。总的来说,铁锈、油污和涂层的存在对焊接质量影响不是很大,只要表面状态是已知的、不变的,通过调整焊接工艺规范参数就可以获得质量较好的焊接结果。

通过不同直径螺柱的焊接顶端形状实验,最终公司设计选择的焊接螺柱M5、M6和M8这3种螺柱的焊接顶端形状为锥形。

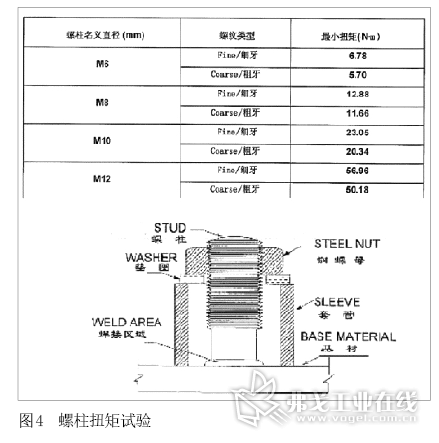

2.焊接工艺规范参数

电弧螺柱焊焊接时间短,自动化程度高,焊接质量在一定程度上更依赖于焊接设备的性能,而非焊接操作者的个人技能。作为焊接能量的提供者,焊接电源的性能在很大程度上影响着焊接过程是否顺利实现和焊接质量的优劣。从电弧螺柱焊技术发明至今,螺柱焊电源经历了从直流弧焊发电机、普通整流式焊机、晶闸管整流式焊机到逆变焊机的一个发展过程。焊机向着大功率、小型化方向不断发展,微机控制的普遍使用使焊接控制的精确度更高。焊接工艺规范参数是根据具体的焊接条件人为选择制定的焊接工艺,是影响螺柱焊接头质量的关键因素。电弧螺柱焊的焊接工艺参数有引弧电流、引弧时间、焊接电流、焊接时间、电弧电压、提升高度和伸出长度等。电弧螺柱焊的焊接工艺参数应根据螺柱的直径、工件的材质进行设定,应进行多次试焊,并对焊缝的外观、螺柱焊接后的高度和螺柱力学性能(弯曲试验见图3、扭矩试验见图4)等评定后,才能选定最佳的一组焊接工艺参数进行焊接。

(1)引弧电流、引弧时间

我公司目前使用的焊接方式是拉弧式电弧螺柱焊中的短周期焊接方式。焊接过程中,在施加焊接大电流之前,如果先通以较小的引弧电流,有助于引发焊接电弧,这在短周期方式的电弧螺柱焊应用中更是必不可少。短周期电弧螺柱焊结合了普通电弧螺柱焊和电容储能电弧螺柱焊两种方法的优点,具有焊接时间短、强度高的特点。焊接时间的缩短,必然要求具有更高的焊接电流。为了保证焊接质量,在具体实施过程中,通常采用双电流控制的方法,即在焊接开始时,利用小电流(约30~60 A)进行引弧,持续25~30 ms后,触发大的焊接电流在母材上形成熔池,最后完成焊接。其中,引弧小电流触发的先导电弧因为电流较小,所以它主要负责清理工件表面、预热焊接区和引发焊接电弧。引弧电流和引弧时间根据具体焊接要求进行设定,引弧电流太小或时间太短则起不到应有的作用;引弧电流过大则导致焊接熔池提前出现,不利于工件表面污物的清理,影响焊接质量。

(2)焊接电流、焊接时间和电弧电压

焊接电流、焊接时间和电弧电压是拉弧式电弧螺柱焊的焊接电弧工艺参数,其主要作用是产生焊接电弧,加热并熔化螺柱与工件接合面。焊接接头区域输入能量的大小是决定焊接接头质量的关键因素。能量不足的时候,螺柱和工件接合处熔化金属量太少,导致接合面积小于螺柱面积,造成螺柱与工件焊接后螺柱未熔合的质量缺陷;能量输入太高则熔化金属量增多,接头处金属飞溅现象加重,造成螺柱焊接后过烧的质量缺陷。焊接能量的大小是焊接电流、焊接时间和电弧电压3个因素共同作用的结果,其中,焊接电流和焊接时间的影响较大,焊接电压影响较小。

焊接过程中,焊接电压主要决定于焊接电弧的长度,一定弧长的情况下,焊接电压变化不会很大。通过实验结果可知,焊接M5、M6和M8这3种螺柱时,电弧电压焊设定值在20~40 V之间。焊接电流使金属熔化和蒸发,电流大小的变化决定了熔化金属量,而焊接时间同样对熔化金属量起着决定作用。另外,合适的焊接时间能够使工件表面污染物烧损或汽化。焊接电流和焊接时间的选择是依据焊接螺柱的直径大小来确定的。一定直径的螺柱对应一定范围的电流,在这个范围内可以弹性选择,较小电流配以较长的焊接时间,而较大电流则可以通过适当缩短焊接时间来保证焊接质量。通常情况下,能量参数在10%之内发生变化时不会显著影响抗拉强度,即总的能量输入也有可变化的区间。通常,焊接电流、焊接时间分别用公式I=80×d(d≤16 mm)和tw=0.02×d(d≤12 mm)先进行估算,然后通过现场几轮不同的焊接电流、焊接时间进行螺柱焊接试焊,最终确定保证螺柱焊接质量的焊接电流、焊接时间。

对于合金钢,焊接电流通常比公式内的计算值少10%。短周期焊接时间小于100 ms,这不仅依赖于螺柱直径,而且还与电流有关。

(3)提升高度、伸出长度

电弧螺柱焊枪是焊接过程中的执行机构,起着实现焊接过程的作用。工程中广泛应用的电弧螺柱焊枪是电磁式焊枪,焊枪主体是电磁线圈和弹簧结构。在焊接过程中,螺柱的提起、送进运动的实现主要是由线圈的通断电和弹簧的压缩、释放来完成的。

螺柱的提升高度与螺柱直径成正比,约为1.5~7 mm,提升高度主要是为了防止熔滴过渡时造成短路而影响电弧的稳定性及焊缝质量。

螺柱的伸出长度与螺柱直径成正比,约为1.0~8.0 mm,螺柱的伸出长度实际上是螺柱的熔化长度。若此值调整得过大,在螺柱提升后螺柱端面与工件之间的距离过短,使之无法形成稳定的电弧,造成大量的金属飞溅并出现夹渣缺陷。反之,若螺柱伸出长度过短,金属熔化量不足,会造成焊缝成形不良的质量缺陷。

3.焊接过程中的不确定因素

(1)焊接设备的使用状况

电弧螺柱焊的焊接质量主要由焊接设备的性能决定,因而焊接设备的使用状况对焊接质量起着不可忽视的作用。需要注意的是:①焊接电源是否设置正确,要保证焊接工艺规范参数的输出正确,电源与焊枪的连接应根据焊接材料的不同具体选择,焊接黑色金属时宜采用直流正接;②检查焊枪机械结构的精确程度,避免出现因焊枪磨损带来的参数误差;③焊接电缆的检查,包括电缆长度是否合适、电缆的破损程度、电缆接头与电源及焊枪间连接是否紧密。

(2)螺柱垂直度的影响

在接头成形过程中,螺柱下落方向尽量保持与工件垂直,偏斜的角度在2.5°之内对焊接质量影响不大,超过这一范围焊接质量会受到一定程度的影响。如果螺柱插入熔池的瞬间倾斜,就可能使螺柱一边出现未焊透,而另一边液体金属被挤飞,导致接头质量降低。手工操作时,螺柱垂直度在很大程度上由操作者把握,受人为因素的影响较大。

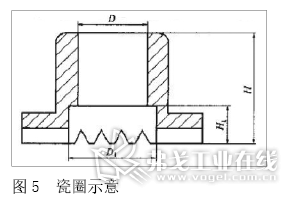

(3)瓷圈

在焊接较大直径的螺柱时,瓷圈是必要的保护措施。其作用主要有:①集中电弧产生的热量于接头区域;②使接头处液态金属不能随意流动,起到强制成形焊接接头的作用;③减小熔化金属被氧化的概率;④减少了可见的弧光,保护了操作者的眼睛,改善了工作环境。

瓷圈示意图如图5所示。瓷圈的优劣主要体现在两方面,一是瓷圈制作材料的性能差异;二是瓷圈制作精度的问题。瓷圈精度的高低主要体现在瓷圈内孔直径D、D1以及瓷圈底部通气间隙的大小。加工粗糙的瓷圈在尺寸上偏大,从而使焊接保护功能大大降低,影响了焊接接头质量。

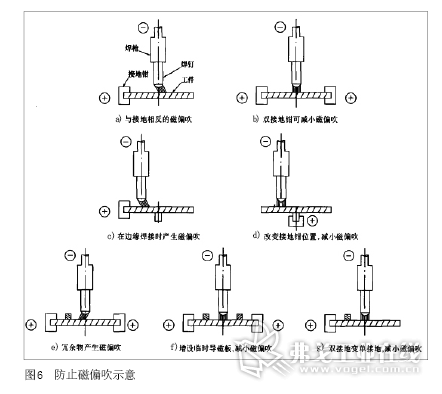

(4)磁偏吹

由于工件的不对称性和接地钳固定点不合理等诸多因素,造成螺柱焊接处附近的磁场分布不均匀,使电弧四周受到的电磁力不平衡,因而产生电弧的磁偏吹现象,致使螺柱四周的焊缝不对称。由于提升高度较大,在大直径螺柱焊时更容易出现磁偏吹现象。螺柱焊接后如果检查发现焊缝四周不均匀、某边根本没有焊缝或某边焊缝有大量气孔,则应怀疑是磁偏吹造成的,解决的办法如下:①设置双接地钳,使焊接螺柱尽量在两接地钳的中央,如图6b所示;②试着改变接地钳的位置,如图6d所示;③设置临时的导磁板,以减少冗余物的影响,或去掉另一边接地钳,如图6f、图6g所示;④将焊接电源的输出电缆围绕在螺柱周围。

质量因素预防措施及实施效果

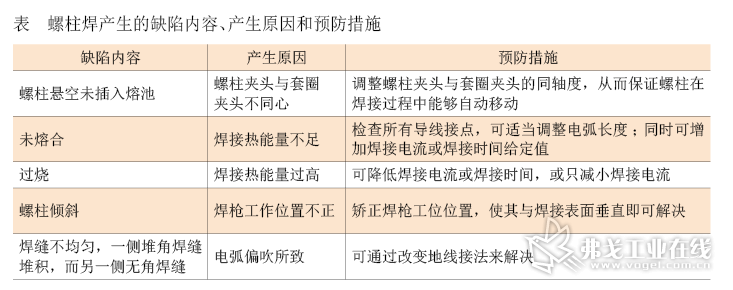

经过对电弧螺柱焊质量影响因素进行综合分析并试验后,制定了预防措施,如表所示,并将最终确定的工艺参数落实到工艺文件中。通过上述措施的落实,达到了预期的质量效果,使GLEN06车型单台白车身焊接螺柱的合格率逐步提升,最后达到100%,从而确保了下步工序的装配,焊接合格后的螺柱如图7所示。

结论

拉弧式电弧螺柱焊质量影响因素主要包括材料因素、焊接工艺规范参数和焊接过程不确定因素三个方面。材料因素中的螺柱的焊接顶端形状、工件外形及工件表面状态是影响焊接质量的重要因素,焊接工艺规范参数是影响焊接质量的关键因素,其中的引弧电流、引弧时间、焊接电流、焊接时间、电弧电压、提升高度和伸出长度是关键工艺参数,焊接电流和焊接时间对接头质量影响最大,而焊接过程的不确定因素是产生焊接质量问题的次要因素。

跟帖

查看更多跟帖 已显示全部跟帖