曲轴轴颈磨削精度分析与研究

如今汽车市场新能源技术正快速发展,大有取代传统内燃机技术的势头,但作为传统内燃机技术也不可能停滞不前,也正朝着更加智能、环保的方面发展,如何降低成本、提高性能质量成为了各内燃机企业共同关注的焦点。

曲轴磨削方案分类及特点

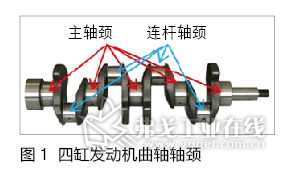

曲轴的主轴颈和连杆轴颈(图1)磨削可采用单序加工和复合加工等工艺。单序加工与复合加工的主要区别在装夹次数上,单序加工是指主轴颈和连杆轴颈磨削在不同的工序多次装夹,而复合加工则一次装夹,同时磨削主轴颈和连杆轴颈。

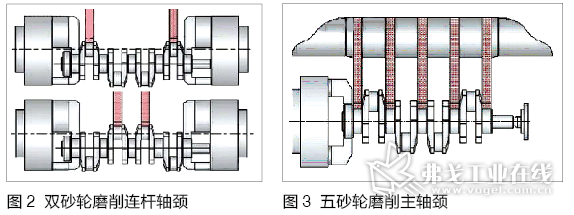

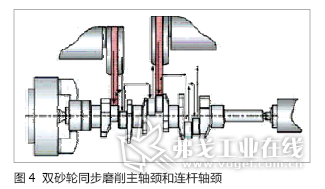

单序加工方式,砂轮一次修整完毕后顺序进行加工。按其使用砂轮数量,可采用单一砂轮、多组砂轮(图2)和等数组砂轮(图3)等。具体砂轮组数量的选择主要由生产节拍决定。单序加工的优点是各轴颈尺寸的一致性保证能力高,磨削后轴颈的跳动量容易控制,加工效率高,适合大批量生产(建议年产能20万件以上优先考虑此种方式);缺点是产品兼容能力弱,只能加工一个系列产品。

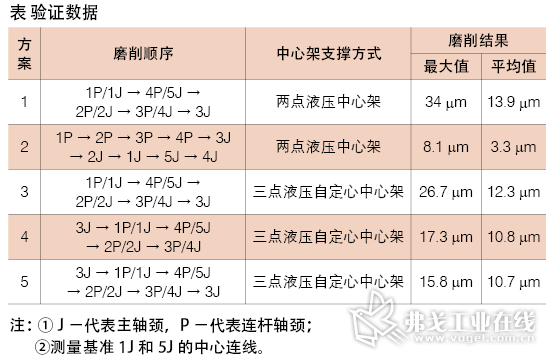

复合加工可以采用两种工艺:顺序磨削主轴颈及连杆轴颈和同步磨削主轴轴颈和连杆轴颈。复合加工的优点是在同一装夹下完成主轴颈及连杆轴颈的磨削,消除了装夹产生的定位误差,相互位置精度保证容易,柔性高,可适应多品种共线生产;缺点是单一机床加工内容多,单一工件加工时间长,产能不高(年产能15万件以下优先考虑),生产线布局允许的情况下可以通过多台设备并行方式解决这一问题。我公司的4G9系列发动机所采用方案即为双砂轮同步磨削主轴颈和连杆轴颈的工艺(图4)。

对于单序加工方式,由于磨削工艺步骤单一,轴颈的成形方式几乎不受外界因素干扰, 只要砂轮修整正确,不存在磨削顺序对加工精度影响,本文不详细进行分析。对于复合加工方式,在一次装夹后进行主轴颈和连杆轴颈的磨削,轴颈数量不同,磨削顺序方案也多种多样,不同的磨削顺序对加工精度的影响也不同。以我公司四缸发动机曲轴生产线的主轴颈及连杆轴颈磨削为例,通过对不同加工顺序对同轴度的影响进行对比分析,以从中选取最佳的工艺方案。机床为CNC控制双砂轮CBN磨床,运用不同的中心架(两点液压中心架和三点液压自定心中心架)支撑在第3主轴颈上。可行的磨削顺序共有5种,其对主轴颈同轴度的每种30件的实验验证数据如表所示。

综合以上5种磨削方案的比较,主轴颈同轴度平均值及最大值对比由精度最好到最差的顺序是2→5→4→3→1,精度最好的方案2采用了先磨削连杆轴颈再磨主轴颈的顺序磨削方式,加工时间较长,无法对应节拍需求。其次的方案5采用了连杆轴颈与主轴颈同时磨削,第三主轴颈先进行粗磨,最后再进行一次精磨,修正同步磨削产生的形变,同轴度精度也达到了图纸25 mm公差的要求,节拍较方案2缩短了30%,达到了规定的节拍范围。综合比较,方案5作为最终的批产工艺方案。

磨削系统与表面残余应力的关系

残余应力从微观上讲,是因加工后表层的金属晶格原子间距发生了变化,相对于毗邻表面的里层金属发生拉伸或压缩,而受到里层金属牵制产生的应力。从宏观上讲,是指在没有外部强制应力作用下的物体内部残余着的应力,它们在物体内部保持适当的均衡。拉应力会使工件疲劳强度大大降低,容易产生裂纹,造成工件的耐磨性和耐蚀性变差;表面残余压应力会使工件表面变得光滑,疲劳强度大幅提高。磨削残余应力主要受三个因素的制约:机械力引起的塑性变形、热应力引起的塑性变形和相变引起的体积变化。在机械应力的作用下,表面产生残余压应力。在热应力作用下,表面产生残余拉应力。金属相变(即磨削烧伤现象)是金属表面组织发生了变化,是各类残余应力综合作用的结果,不是由单一应力作用产生的。

通过上述分析可知,影响磨削表面残余应力的主要因素为:磨削力、磨削温度和磨削液的冷却性,进行数学模型分析。

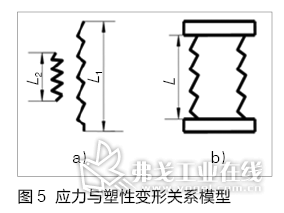

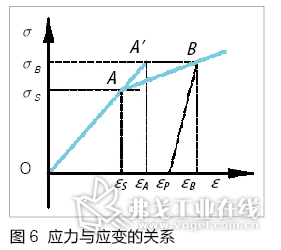

1.磨削力与残余应力关系的数学模型

如图5所示,该模型用来分析残余应力与塑性变形之间的关系。图5中为自由状态下和放入刚性板之间两个弹簧的状态。根据胡克定律可知N=K1 K2 (L1–L2)/(K1+K2),即残余应力与塑性变形成正比。由图6中应力σ与应变ε关系图可知,当外力释放后,B点处应变εB沿斜率OA释放后,残留为εP=εB–εA=(σB–σS)/E1+εS+σB/E,即塑性变形与力成线性关系。即残余应力与磨削力成线性关系,两者关系可表示为: σF=AF+D1。A、D1为常系数,F为磨削力。

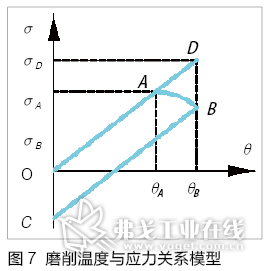

2.磨削温度与残余应力关系的数学模型

如图7所示,当磨削区温度升高时,表面层受热膨胀产生压缩应力σ,该应力随温度升高而线性增大,当磨削温度继续升高至θA时,热应力达到材料的屈服极限,如温度再升高(θA→θB),表面层将产生塑性变形,热应力值将停留在材料不同温度时的屈服极限处。磨削完毕,表面层温度下降,热应力按原斜率B下降(沿BC曲线),直到与基体温度一致,这时表面产生残余拉应力,其值为:σθ=σD-σBσD=αEθB 。如果认为σB与温度成线性关系,可得到磨削温度与残余应力关系的数学模型为:σθ=α EθB-B0 θB+D2=Bθ+D2。B0、B和D2为常系数,θ为磨削区最高温度。

3.磨削液与残余应力关系的数学模型

磨削区温度越高、磨削液冷却系数越大时,下层与表面层的温差越大,对热应力造成的残余应力降低得也越多。磨削液冷却性能对表面残余应力的影响与表面温度有关,可将其数学模型表示为:σL=Cθα+D3。C、D3为常系数,α为磨削液冷却系数。

结合磨削力、磨削温度和磨削液的数学模型公式,可得出磨削过程与磨削表面残余应力关系的数学模型为:σRT=AF+Bθ+Cθα+D。A、B、C和D为反映磨削力、磨削温度和磨削液冷却性能影响磨削表面残余应力的系数。

由于表面残余应力直接关系到工件疲劳强度、耐磨性和耐蚀性,从上面磨削过程与磨削表面残余应力关系的数学模型分析来看,选择适当的切削力、控制切削温度及使用合适的切削液成为重要的决定因素。一方面从效率上讲,磨削力越大,加工效率也越高,但经过分析,磨削力大时产生的表面残余应力也越大,反而影响了工件疲劳强度、耐磨性和耐蚀性。为得到较小的残余应力,磨削力则越小越好。而对于大批量生产来说,磨削力减少即代表效率降低,对生产过程是不划算的,因此磨削工艺参数的选取应进行综合考虑,每一个加工工步都有不同的加工参数,通常通过试验加工进行摸索确定,即使试验确定参数后也不是一成不变的,需要根据不同现场情况逐渐进行完善补充。

振动对磨削系统的影响

曲轴轴颈磨削过程是去除表面余量的过程,受外界各类环境影响,不可避免地会产生振动,设备其他部分的振动也会引起设备的强迫振动。对于磨削来讲,振动是十分有害且不可避免的现象,它不仅降低工件的精度和表面质量,严重时还会导致砂轮破裂或机床损坏,所以减轻和防止振动是提高磨削质量的重要环节。从振动原因分析,可将振动分为强迫振动、自激振动和由于设备精度影响所产生的振动。

1.强迫振动

强迫振动是由外来的周期性或非周期性振动引起的。一般情况下,其振动频率与外来激振力频率接近。产生强迫振动的主要原因有:①磨削自身产生的振动,砂轮表面上的每颗磨粒都是一把具有负前角的微型刀刃,但由于每颗磨粒的形状不规则,导致磨削力的变化而产生振动;②砂轮表面的不均匀磨削、切削液的不均衡吸附也会引起主轴的强迫振动;③砂轮的偏心、不平衡、高速旋转和系统的弹性变形等也会引起砂轮和加工系统的振动;④磨削加工系统内部产生的振动,如动力部分的振动、传动部分的振动及支承部分的振动;⑤磨削加工系统外部产生的振动,如油泵电动机、冷却电动机因制造或安装不良所引起高速回转时产生的不平衡而引起的振动。

2.自激振动

自激振动是在磨削过程中产生的。当设备工艺系统具有足够的刚度时,自激振动的振幅近似以正弦规律输出,其频率接近系统的固有频率。在曲轴磨削加工过程中,砂轮与曲轴轴颈的相互位置受到干扰时,使它们之间除做正常的磨削运动外,还会发生周期性磨削振动,从而使轴颈表面上出现振纹,使表面粗糙度值增高,导致表面质量降低。另外,砂轮被磨屑堵塞,如不及时修整,磨削时也会诱发自激振动,使工件表面出现振纹和烧伤等缺陷。当设备弹性系统的刚度、工件与砂轮的材质、切削速度和进给量等都一定时,引起自激振动的主要原因就是磨削宽度。经过试验验证,当磨削宽度不大时,并不发生自激振动,磨削是稳定的。当磨削宽度增大到某一数值时,自激振动就会发生。稳定磨削与不稳定磨削存在一个临界磨削宽度。临界磨削宽度数值与设备系统刚度、切削速度等有关。

3.设备精度影响产生的振动

主轴前端安装砂轮的锥面径向圆跳动值超差,必然会引起砂轮旋转时的周期颤振,磨削曲轴时就会产生振纹,遇到这种情况时,可更换主轴并提高装配精度;主轴长时间运转后,轴瓦会有不同程度的磨损,造成配合间隙增大,磨削曲轴时主轴轴心漂移超差,使轴颈表面产生振纹,遇到此情况时,应重新更换轴瓦并配刮研、调整间隙至规定要求;砂轮架下导轨磨损后,滚柱与导轨接触刚性不足,在磨削曲轴时也会由于磨削力不均匀而引起振动,从而在轴颈表面产生振纹,遇到该情况须卸下砂轮架,刮研导轨,并配选滚柱;头、尾架轴承精度达不到要求或由于轴承磨损后精度降低,是产生磨削振纹的又一因素,解决的方法是更换精度较高的滚动轴承,也可改装成精度很高的液体静压滑动轴承;设备床面与移动导轨上面结合处因锈蚀等原因而出现松动,磨削曲轴时也易诱发振动,解决的办法是用油石、砂纸等将结合面研磨光整后重新装配。

振动是曲轴磨削加工中的常见现象,克服磨削中产生的振动也是所有磨削加工的一个难点,分析发现并解决磨削振动是一个复杂的过程,很难从根源彻底解决,只能尽量地减轻弱化其影响,来满足加工精度要求。

结束语

总之,汽车发动机是大批量生产,在曲轴磨削加工方案的选择中不能无限地提升加工质量,要根据具体情况来确定加工工艺方案,以达到最优化、最经济的效果。在磨削参数选择上也要根据具体的情况不断进行摸索,不断优化改进。在出现加工振动时,也要根据当时的实际情况进行分析排查,力争减轻和弱化振动产生的影响。随着机床技术的不断提升,选择高速、高刚性机床是提升曲轴磨削质量和磨削效率的最直接办法,可以避免加工过程中一些不确定因素的影响,达到理想效果。

跟帖

查看更多跟帖 已显示全部跟帖