切点跟踪曲轴连杆颈磨削法分析

切点跟踪曲轴连杆颈磨削法以主轴颈定位,以主轴颈中心线为回转中心,一次装夹依次完成曲轴所有连杆颈的磨削加工,克服了传统曲轴磨削加工中存在的缺陷。这种方法也称曲轴连续轨迹数控磨削,其磨削连杆轴颈的实现方式是采用计算机数控(CNC)技术,根据建立的连杆轴颈磨削运动的数学模型,控制砂轮的横向进给(X轴)和工件回转运动(C轴),两轴联动控制运动,以保证连杆颈的磨削精度和表面质量。

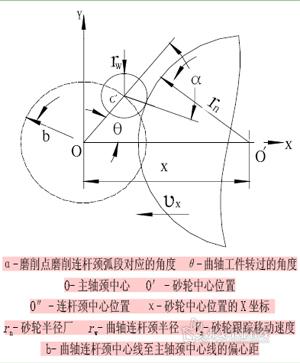

图1 曲轴连杆轴颈切点跟踪磨削示意图

切点跟踪磨削运动特点分析

图1为切点跟踪磨削运动示意图。曲轴绕主轴颈中心O旋转,砂轮沿X轴往复移动以磨削轴颈。建立如图l所示的坐标系,则有:

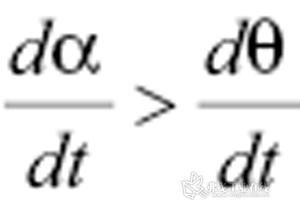

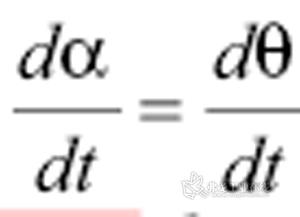

取曲轴旋转一周来考察,则当0≤θ≤π/2或3π/2<θ≤2π时,Kv>0, ;当θ=π/2或θ=3π/2时,Kv=0,

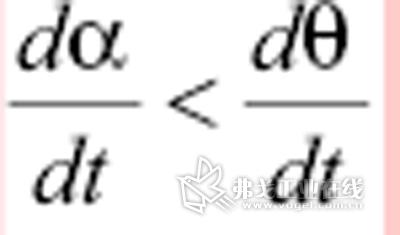

;当θ=π/2或θ=3π/2时,Kv=0, ;当π/2<θ<3π/2,Kv<0,

;当π/2<θ<3π/2,Kv<0, 。

。

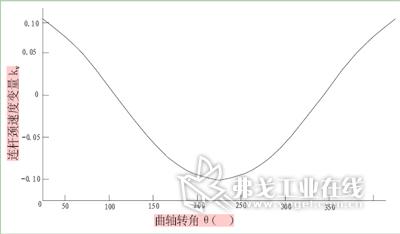

所以当曲轴作匀速转动时,连杆轴颈上任一磨削点的转动角速度是变化的,即磨削时连杆颈上单位时间的磨除率是变化的。在式(3)中,取b=35mm,rw=20mm,rn=300mm,则连杆颈速度变量kv随曲轴转角θ的变化趋势如图2所示。

图2 连杆颈速度变量与曲轴转角关系

由图2可以看出,尽管曲轴作匀速转动,但连杆颈上的磨削点的角速度却在不断变化。我们称kv=0时连杆颈上磨削点的角速度为平均角速度。当0≤θ≤90时,0≤kv≤0.1094,连杆颈上磨削点的角速度大于平均角速度,则砂轮在连杆颈表面磨过的弧段大于1/4圈;当90≤θ≤180时,-0.1094≤kv≤0,连杆颈上磨削点的角速度小于平均角速度,则砂轮在连杆颈表面磨过的弧段小于1/4圈;当180≤θ≤270时,-0.1094≤kv≤0。连杆颈上磨削点的角速度小于平均角速度,砂轮在连杆颈表面磨过的弧段也小于1/4圈;当270≤θ≤360时,0≤kv≤0.1094,连杆颈上磨削点的角速度大于平均角速度,则砂轮在连杆颈表面磨过的弧段又大于1/4圈。由此可见,在曲轴匀速转动条件下,曲轴连杆轴颈表面各点的磨除速度均不相等,因此单位时间的磨除率在各点也不相等,这对连杆颈的尺寸精度、表面粗糙度及波纹度等均有较大影响。

实现曲轴连杆颈切点跟踪磨削的控制系统

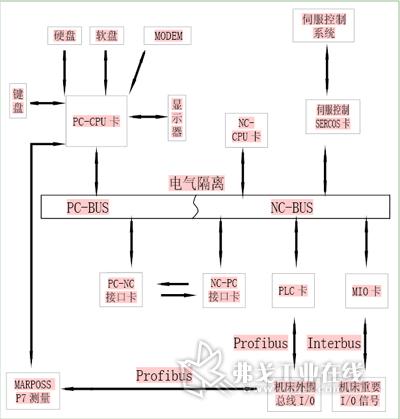

1.新型Naxos磨床控制系统硬件结构

控制系统结构框图如图3所示。从中可以看出,Naxos磨床整个控制系统由两套计算机系统共同构成,分别为PC部分和NC部分,PC部分负责系统的数据存储,人机界面显示,键盘、软盘操作等;NC计算机部分负责NC数据运算、数据处理、伺服控制和机床PLC控制。两套计算机在一个机箱,在同一个母板ISO总线插槽上,但各自的插槽是独立的,已被电气隔离开,它们之间通过PC-NC接口卡MFA1242和NC-PC接口卡MIO进行相互通信。NC通过PLC卡上的Profibus总线控制机床外围输入、输出信号,其中,测量系统为MARPOSS P7,也通过Profibus总线连接到NC计算机上,由NC计算机根据各种测量情形进行自动控制,而MARPOSS P7的各种参数调整、设置则通过PC计算机来控制,PC通过COM1串口电缆加上MARPOSS公司的软件加密狗来通信,PC上安装MARPOSS公司专用调整软件,使MARPOSS P7内含与整个控制系统浑然一体,控制起来十分方便;只有一些重要的信号,如安全信号、测量仪表信号等,直接通过NC的并行接口MIO卡控制。

图3 控制系统结构

同时,计算机也具有网络通信功能,可通过网络接口连接工业以太网,在计算机的通用串口COM2口连接MODEM,通过MODEM,也可连接Internet,可实现远程诊断。

2.伺服控制系统

伺服控制系统如图4 所示。伺服系统全部采用Indramat伺服控制系统,砂轮电机为伺服电主轴,工件旋转左右C1、C2均为伺服电主轴,无机械同步轴,带电气同步编码器,用电气实现同步旋转;X轴为进给轴,需跟踪进给,用的是直线电机,响应非常迅速,能满足跟踪磨削的要求;横向Z轴与进给X轴均带高精度的光电编码器,分辨率为0.1mm。所有伺服控制系统分为两组,NC通过两块SRCOS卡分别控制这些伺服系统,两块SRCOS卡均通过光纤与伺服系统的通信,正是因为光纤具有高速与很好的抗干扰性,通信波特律高达4M,满足机床的高速响应要求。

图4 伺服控制系统结构

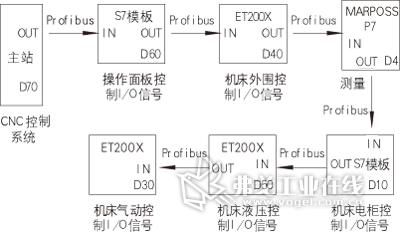

3.机床外围Profibus总线控制

机床Profibus总线控制系统如图5所示。

图5 ProfiBUS总线控制系统结构

整个Profibus总线控制系统分为一个主站,6个从站。主站为主数控CNC数控系统,地址为70。从站分别为:操作面板I/O信号站,包括按钮、指示灯等,总线地址为60;机床外围I/O信号站,包括机床床身上的输入、输出信号,总线地址为40;测量MARPOSS P7站,包括测量的一些输入、输出信号,总线地址为4;机床电柜I/O信号站,包括控制系统的一些控制信号,空气开关的保护、继电器的吸合,安全继电器的一些信号以及驱动器的一些信号等,总线地址为10;机床液压I/O信号站,包括机床液压压力信号以及电磁阀信号等,总线地址为10;机床液压I/O信号站,包括机床液压压力信号以及电磁阀信号等,总线地址为50;机床气动I/O信号站,包括机床气动压力信号以及气动阀信号等,总线地址为30。

软件构成

本机床的控制软件的操作系统为Windows NT环境,其主要控制软件有以下几个部分。

1.主磨削控制软件系统

主磨削控制软件包含磨削控制与人机控制两大部分,控制系统送电启动后这两大控制部分显示出来,方便对机床的操作及实现机床的磨削,人机控制包含一些操作机床的界面,如启、停动砂轮,开关冷却油等机床控制;磨削控制包含砂轮修整和机床自动加工磨削几部分,这几部分都有其相应的约100个参数设置界面,对修整CBN砂轮及磨削相应的曲轴进行设置,设置完成后,机床即可按照设置的要求进行砂轮修整以及磨削出高质量的曲轴。

2.PLC编辑监控诊断软件系统

机床的PLC程序是机床用来控制动作、处理一些输入、输出信号的程序,PLC程序在计算机送电启动时,常驻内存,后台运行,在需要时可以启动PLC程序编辑监控诊断软件,来进行故障诊断和PLC程序修改等,一旦PLC程序诊断、修改完毕,最好关闭PLC程序编辑监控诊断软件,以免影响主磨削控制程序的运行速度。

(1)伺服监控诊断软件系统。机床的高精度位置控制以及曲轴连杆颈的跟踪磨削都是靠伺服系统来实现的,伺服系统由Indramat伺服控制器控制,其相应的控制数据由Indramat公司的伺服监控诊断系统程序来监控、设置,其中包括驱动伺服轴的各种参数,软、硬限位等,设置完成后,其数据下载到在CNC系统存储器中,靠电池保存。

(2)MARPOSS P7调整监控软件系统。机床的测量系统为MARPOSS P7,其控制包括轴向测量、直径跟踪测量、噪声监控、防碰撞和砂轮动平衡等,CNC系统通过Profibus总线对MARPOSS P7自动控制,但对其调整、监控时需要另外的专用软件,通过计算机的COM1串口与MARPOSS P7串口连接,在机床需要时启动MARPOSS P7调整监控软件进行设置调整,调整完成后下载到CNC系统存储。

结语

这台机床在我公司发动机厂dDi11大马力曲轴连杆颈精磨加工中,效果很好,加工出的曲轴各项指标良好。其跟踪磨削方法,能有效地减少设备费用,降低加工成本,提高加工精度和生产效率。控制系统采用工控机,通用性好,容易为广大工程技术人员接受。因此,对该磨削新方法和控制系统进行深入细致的研究,具有广泛而深刻的意义。

跟帖

查看更多跟帖 已显示全部跟帖