车身电泳膜厚均匀性调试提升

电泳涂装是带电荷的水溶性涂料粒子,在电场作用下,在相反电荷电极上沉积形成涂层的工艺。自20世纪60年代末,福特汽车公司建成世界上第一条汽车电泳涂装生产线以来,由于其无可比拟的高效、少污染等突出优点,使得电泳涂装广泛应用于汽车涂装线体。随着汽车行业的发展,人们对汽车产品的质量需求越来越高,作为汽车的第一道屏障,电泳膜厚承担60%防腐性能。在竞争日益激烈的汽车行业,较低的终端零售价对顾客有着较大的吸引力。而更加均匀的电泳膜厚意味着电泳膜厚整体降低的同时,也可保证各个部位抗12年腐蚀穿孔能力。

现状调查

1.测量系统分析

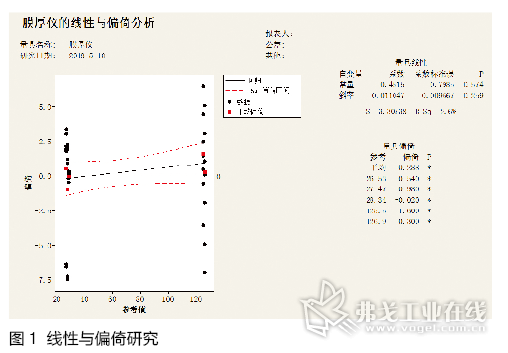

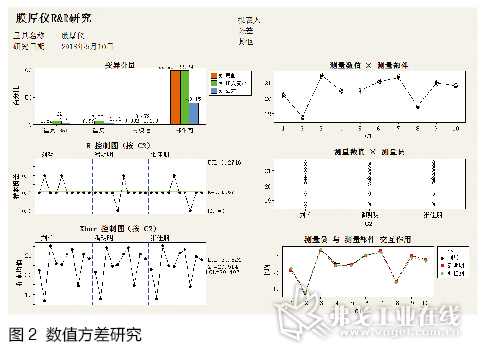

为保证测量结果数据的有效性,我部对膜厚测量仪进行了MSA测量系统分析。其Minitab图分析结果如图1和图2所示。

膜厚仪的ndc 值为20,可以判断测量系统分辨力满足要求;仪常量P值为0.574,斜率的P值为0.259,故不拒绝原假设,可以认为常量为0,系数为0,拟合优度为2.6%,说明不存在线性问题;该测量偏倚线在95%置信区间内,说明不存在偏倚性问题;膜厚仪测量数据可信;零件变差百分比96.6%>95%,说明车辆批次间的差异为主要变差源;R&R=6.72%<10%,按此结果,可以说明测量系统可接受,无须改进。

2.膜厚现状调查

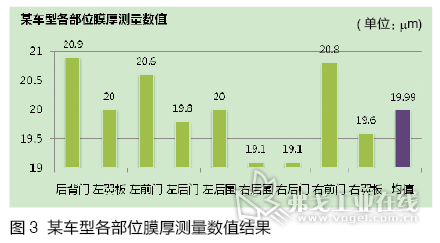

应用该膜厚仪,对公司的某款车型进行膜厚数据测量,其结果如图3所示。

通过对该款车型各部位膜厚水平的测量,可得膜厚水平最低的位置为左侧围、左后门,最高的位置为后背门、左前门,最高值与最低值之间的差值为2.4 mm。为提升一致性,需要将右后围、右后门膜厚提升,左前门、右前门和后背门膜厚降低。

对策制定

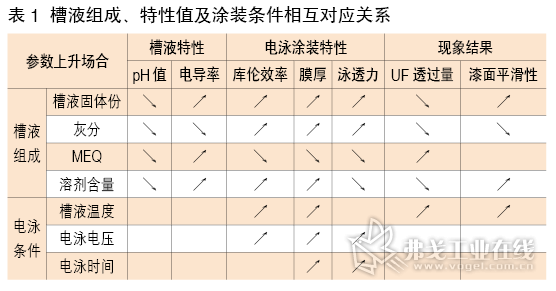

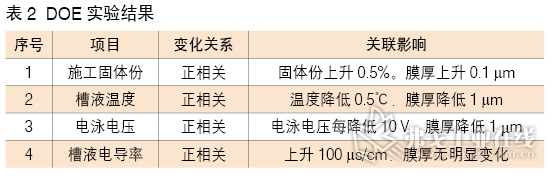

针对膜厚均匀性问题,采用DOE实验的方法来识别不同条件因素下对电泳影响。依据前期经验,结合头脑风暴法进行影响因素识别,找出电泳膜厚影响因素,如表1所示。其中,槽液循环、阳极设计为已确定的设备参数,非工艺参数;槽液电导率可单独实验,不再列入DOE实验中。溶剂含量检测需色相色谱仪,由材料供应商定期检测,检测周期长,现场参数不便于调整;因此DOE试验因子确定为槽液温度、施工电压以及槽液固体份。并进行小槽实验分析,DOE实验结果如表2所示。

依据DOE实验结果以及现场实际膜厚测量结果,可得出以下结论:①为降低整体膜厚,可降低电泳反应温度;②为提升整体膜厚均匀性,可通过调整分车型电压来解决。现场车型采用模块化整流电源进行控制,模块化整流电源于2002年首次应用在位于德国斯图加特的保时捷工厂。我司现场采用Mac模块化整流电源,通过将现场侧面以及底部共计338根阳极管分别由39个整流电源(不包含顶部预留的一个)进行控制。依据现场车身长度,将整车分为6个区域,针对不同区域的膜厚具体数值分别对电压进行升高或降低。

对策实施

1.电泳温度降低

将现场电泳实际反应温度由30.0℃降低至29.5℃。降低后,经实车测量,整体膜厚降低约1 mm,膜厚降低效果达成,但均匀性需继续调整。

2.电泳电压调整

为保证电泳整体膜厚均匀性,需对电泳电压进行调整。现场采用模块化整流电源,电泳槽配备了338个阳极管(两侧324个,底部14个),每个MAC小电源控制6~10个阳极管,按照阳极管分布方式可将电泳槽分成39段加压区。依据车型长度均分为6 段加压,即每辆车通过电泳槽任何一个位置电泳时,均可依据需求在车身的不同位置施加6段不同电压,即根据车身结构及各个区域的膜厚需求设定各自需求的电泳电压,以达到膜厚均细化调整的目的。

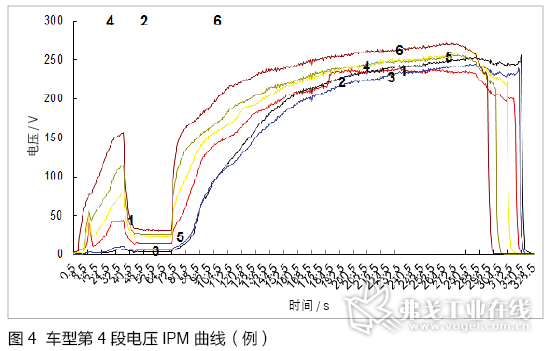

依据电泳漆膜厚测量结果,对小电源的控制电压进行调整测量,同时对车身实际电泳电压进行测量,用以电压调整参考。车身电压测量通常采用IPM(电压探测)仪,俗称“潜水艇”,检测探测点的实际电压。依据潜水艇测量结果可获知车身不同部位的电场分布,并根据电压测量结果分析车身膜厚及调整电压。图4为车型第4段电压IPM曲线图(例)。

效果确认

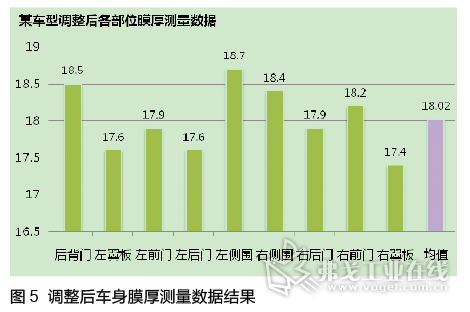

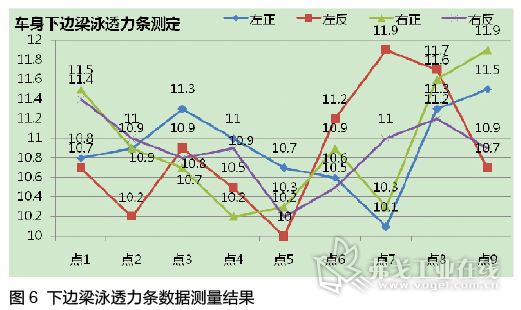

对调整后的车型膜厚进行测量,结果如图5和图6所示。

经对数据收集整理,电泳膜厚经过改善后,整车膜厚一致性有较大程度提升,最高点最低点差值由2.4 mm降低至1.3 mm;整体膜厚降低至18 mm,且内腔膜厚能满足要求,目标达成。

总结

在汽车涂装电泳过程中,需控制电泳漆膜在一定的厚度范围内。如若偏高,则会造成材料浪费;如若偏低,则对白车身防腐蚀性能产生影响。因此,合理的电泳膜厚范围以及更加均匀的电泳涂层是控制产品成本以及质量的关键。

跟帖

查看更多跟帖 已显示全部跟帖